Экструдер для каш быстрого приготовления

Линия предназначена для производства и упаковки каш быстрого (45 секунд) приготовления.

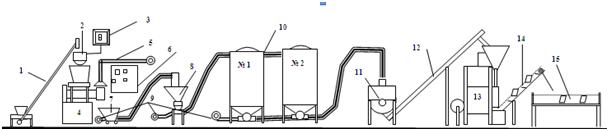

Принцип действия:

Сырье (крупа) шнековым транспортером 1 подается в смеситель-кондиционер 2 для смешивания и увлажнения круп перед экструдированием. Предусмотрено устройство для подготовки и подачи компонентов 3 применяется для внесения добавок в сырье (витамины и др.). После увлажнения и смешивания сырье высыпается в приемный бункер экструдера 4 из которого шнековым дозатором сырье подается в рабочий орган экструдера. Над экструдером установлена вытяжка 5 для отвода пара выделяемого при его работе. На выходе из экструдера получаем полуфабрикат в виде пористой палочки. Полуфабрикат пневмотранспортером 7 подается в дробилку-измельчитель 8, после дробилки получаем продукт измельченный до необходимого размера – каша быстрого приготовления. Непосредственно в дробилку встроен пневмотранспорт который подает продукт из дробилки в накопительные бункера 10. С накопительных бункеров продукт подается пневмотранспортом в смеситель 11 в котором установлены спиральные лопасти постоянно подгребающие продукт к окну для выгрузки через шнековый транспортер 12. Шнековым транспортером 12 продукт подается в фасовочное устройство 13. На выходе из фасовочного устройства получаем готовый упакованный в потребительскую тару (полиэтиленовые пленки), упакованный продукт отводящим транспортером 14 подается на фасовочный стол 15 для укладки в транспортную тару.

Состав линии:

- Шнековый транспортер для подачи крупы в смеситель-кондиционер;

- Смеситель-кондиционер для смешивания и увлажнения круп перед экструдированием;

- Устойство подготовки и подачи компонентов ;

- Экструдер ЭКП-250 (производительностью от 110 кг/час – при экструдировании кукурузной крупы до 60-70 кг/час – при переработке ячневой или рисовой. Охлаждение экструдера и вентиляцию необходимо устанавливать на месте. Питание – 380 V, установленная мощность ≈ 22 кВт необходима вытяжка и подача воды на охлаждение экструдера. На экструдере установлены преобразователи для управления оборотами главного двигателя, регулирования подачи крупы и длины палочки);

- Вытяжка;

- Блок управления экструдером;

- Пневмотранспорт полуфабриката;

- Дробилка-измельчитель ;

- Пневмотранспорт;

- Накопительные бункера №1, №2;

- Смеситель;

- Шнековый транспортер;

- Фасовочное устройство;

- Ленточный транспортер;

- Фасовочный стол ;

Технические характеристики линии:

Производительность: 100 кг/ч;

Энергопотребление: 30 кВт/ч;

Занимаемая площадь: 25 м.кв.

Возможна продажа отдельных элементов линии по Вашему выбору или нашей рекомендации.

Как сама линия, так и отдельные ее составляющие сертифицированы.

Сроки изготовления – 15 – 60 календарных дней, в зависимости от комплектации.

Выходные показатели продукта:

Крупы быстрого приготовления рассыпные:

По органолептическим показателям соответствуют требованиям, указанным в ТУ 9294-002-18376415-07. Крупы требуют варки, но время сокращено.

Производительность линии по крупам до 500 кг/час.

Крупы быстрого приготовления подплющенные:

По органолептическим показателям соответствуют требованиям ТУ 9294-002-18376415-07 на крупы быстрого приготовления с сокращением времени приготовления до 5 мин.

Производительность линии по крупам подплющенным – до 500кг/час;

Хлопья зерновые не требующие варки:

По органолептическим показателям соответствую требованиям ТУ 9294-001-18376415-07. Время настаивания при заливании кипятком для всех видов хлопьев – не более 5 мин.

Производительность линии по хлопьям толщиной 0,2 – 0,4 мм – до 300 кг/час

Возможность расширения ассортимента и получения такого продукта, который нужен технологу. Можно получать хлопья различной толщины, различной влажности (до 8%), различной жесткости — в зависимости от их предназначения: для супов, каш, рассыпчатых гарниров, мюсли. Качество хлопьев не только не уступает мировым аналогам, но и превосходит их по органолептическим показателям.

Простота линии в обслуживании — для работы в смену необходимы 3 человека.

Непрерывность производства. Линия рассчитана на круглосуточную работу.

Легкая перестройка на выпуск различных видов продукции. (11 видов хлопьев и 5 видов круп.)

Полное отсутствие парового хозяйства и связанных с ним проблем.

Экономичность производства. Энергопотребление Линии 90кВт/час.

Полная внутренняя и внешняя стерилизация. Уничтожаются грибки, плесени, и даже споры. Показатели по микробиологии улучшаются в 1000 раз; дезинсекция (вредители и их личинки в большей степени, чем зерно поглощают ИК-излучение и погибают).

Линия предназначена для изготовления и упаковки каш быстрого приготовления

В состав линии входят: экструдер, смеситель, дробилка, фасовочный автомат и др.

Производительность: 90 кг/час.

Установка УВХ-70х10 предназначена для .

Аппарат предназначен для изготовления кукурузных, рисовых, перловых, .

Линия предназначена для производства разных фигурных сухих завтраков: кукурузные палочки, .

Экструдер предназначен для производства различных фигурных изделий (палочек, .

Текущая страница

Каталог оборудования, карточка товара:

Линия для производства каш быстрого приготовления

Выше на этой странице, есть возможность отправить запрос поставщику (поставщикам) для уточнения наличия товара, его стоимости, возможности доставки, ознакомиться с отзывами пользователей, оставить свой отзыв.

Вопрос-ответ

Если Вам не удалось найти на страницах каталога оборудования искомой продукции, или возникли другие вопросы – оформите заявку, укажите вашу потребность и получите бесплатную консультацию специалиста

Поиск в каталоге оборудования

* - данный вид поиска не учитывает склонение окончаний слов,

поисковый запрос не менее 4 символов

Скорость современной жизни иногда не оставляет времени на длительный процесс приготовления пищи, именно поэтому такая вкусная и полезная вещь, как каши быстрого приготовления стали абсолютно незаменимой вещью.

Совсем недавно мы отгрузили и уже успешно запустили заграницей линию именно для производства каш быстрого приготовления. Производство каш это многоступенчатый технологический процесс и мы взялись за работу двух комплексов, которые выполняют разные процессы в технологической цепочке.

Первый комплекс служит для смешивания различных сухих компонентов, которые автоматически дозировались в необходимых пропорциях в шнековый смеситель. Подача сухих компонентов для каш в бункеры сложной системы дозаторов, осуществляется посредством шнековых транспортеров с различными диаметрами шнека и разной производительностью. Из бункеров дозаторов продукт в автоматическом режиме выгружается в емкость смесителя. Процесс смешивания начинается при загрузке всех необходимых компонентов в смеситель. После окончания процесса смешивания полуфабрикат для приготовления каш с помощью шнекового транспортера подается на следующую технологическую информацию в экструдер.

После экструдера, где продукт превращается в своеобразные гранулы и измельчения (эти операции выполняются не на нашем оборудовании), измельченный продукт поступает во второй комплекс состоящий из шнекового транспортера, дозаторов и смесителя и фасовки. Этот узел в автоматическом режиме осуществляет фасовку готовых каш быстрого приготовления.

Работа и первого и второго комплексов полностью автоматизирована с помощью контроллеров.

Это была очень короткая характеристика довольно сложных линий. Если вас интересует подобное оборудование для дозирования и смешивания сухих компонентов, то ждем Ваших писем и звонков. Дальше только фото:)

В конце 2001 года на базе оборудования ЧеркассыЭлеваторМаш было создано производство каш мгновенного приготовления под торговой маркой "Каша Малаша".

Каши мгновенного приготовления производятся на основе экструзионных технологий. Если построить пирамиду питания, то основу ее должны составлять супы, хлеб и мучные изделия, которые удовлетворяют большую часть потребностей организма человека в углеводах, необходимых для поддержания мускульной силы.

Каша минутного приготовления - прекрасный выбор для сторонников активного образа жизни и здорового питания.

Каша является весомым родником углеводов, а также содержит клетчатку, минеральные вещества, белки и витамины.

Употребление каши позволяет снизить суточную норму сахара и жира без потерь энергии, необходимой организму человека.

Каша относится к группе пищевых концентратов, которые имеют большое значение для общественного (турбазы, рестораны, железные дороги) и специального (армейского) питания.

Незаменимы в тех случаях, когда без значительных затрат труда и тепловой энергии (или у не приспособленных условиях - дачи, походы) необходимо быстро приготовить полноценную еду.

Каши мгновенного приготовления вырабатывают из наилучших высококачественных сортов круп зерновых и бобовых культур, выращенных на Украине.

Под действием высоких температур (120-1900С), высокого давления, напряжения смещения, при небольшой влажности сырья (14-20%) и на протяжении не больше периода времени (всего за 30 сек.) происходит обработка сырья.

В результате чего уничтожается вся даже споровая микрофлора, возможные популяции бактерий и грибов.

А также уменьшается влагосодержание исходного сырья.

Что обеспечивает таким образом увеличение срока сбережения.

В процессе изготовления экстр. продуктов клетчатка размельчается, что повышает ее усваиваемость организмом человека.

Практика показывает, что данная технология значительно повышает вкусовые качества готового продукта. Этому есть несколько причин: во-первых - крахмал распадается на простые сахара; во-вторых - пропадет неприятный запах некоторого сырья (например - бобовых культур), в-третьих - готовый продукт имеет нежную однородную структуру.

Еще в 30-е годы американец Чарльз Люк додумался взрывать и разваренные рисовые зерна: он помещал их в барокамеру (позже эти установки стали называть пушками, потому что давление сбрасывали через один из торцов цилиндрической камеры, и это очень напоминало выстрел), поддерживая нужную влажность, прогревал, а затем сбрасывал давление. Вода мгновенно превращалась в пар, который разрыхлял зерно. Получалось интересно, но такая технология была не очень производительной, да к тому же весьма шумной. Правда, новинкой заинтересовался гигант пищевой промышленности - компания Келлог, названная в честь американского доктора, большого пропагандиста здоровой растительной пищи. Однако, развивая идеи Люка, инженеры компании вскоре придумали такую новинку, которая произвела настоящую революцию в пищевой промышленности.

Изначально метод изготовления профилированных изделий из пластмасс и резин, состоящий в непрерывном выдавливании размягченного материала шнеком или поршнем через профилирующее отверстие (матрицу) на специальной машине - экструдере. В контексте звучит странно, но это только на первый взгляд. Дело в том, что метод, разработанный сначала для переработки полимеров, неожиданно удалось применить для производства пористых пищевых продуктов, подобных попкорну и взорванному рису.

Парадокса здесь нет: пищевое сырье, содержащее полимеры биологического происхождения (крахмал и белки), может размягчаться (плавиться) примерно так же, как полиэтилен, его только нужно немного увлажнить. Обычно для изготовления снеков берут богатое крахмалом сырье: картофель, кукурузную, пшеничную, рисовую муку или крупу - они образуют основу продукта. Белков не должно быть много, иначе изделия получаются слишком жесткие. Горох, например, для этого не подходит; из него можно делать разве что супы быстрого приготовления.

Сам процесс производства выглядит так. В экструдер (машину, похожую на большую мясорубку) загружают крупу, муку или их смесь и необходимые добавки. Вращающийся внутри ее шнек перемещает в сторону выхода загруженную массу и при этом создает давление. За счет сил трения под действием тепла и давления сырье плавиться - переходит в вязкотекучее состояние. Одновременно изменяется структура биополимеров: белки денатурируют, а крахмал клейстеризуется. Но самое интересное происходит тогда, когда разогретая вязкая масса покидает экструдер. Если выходные отверстия (фильеры) коротки, давление и температура в массе сырья резко падают, а вода быстро выкипает, создавая пористую структуру.

По своей сути эти процессы не сильно отличаются от тех, что происходят при взрыве зерен, когда их нагревают или когда сбрасывают давление в барокамере. Но с точки зрения технологии разница большая. Во-первых, непрерывные процессы обычно более экономичны, чем цикличные. Во-вторых, ими легче управлять. В-третьих, одну и ту же машину проще перенастраивать на разное сырье. В-четвертых, меняя сырье, параметры процесса (температуру, скорость вращения шнека) и вид фильер, можно получать множество продуктов разного состава, пористости, вкуса и формы - система получается (очень гибкой. Важно и то, что с помощью этой технологии можно получать не только плоские, но объемные изделия.

Именно так делают кукурузные палочки, рисовые шарики, сладкие звездочки, пряничных медвежат и многие другие сухие готовые продукты. Такая еда в Америке получила название snacks, что значит легкая закуска.

Экструзионные продукты хороши не только тем, что можно менять их состав и вкус. Благодаря пористой структуре они так же, как и сухари, легко пропитываются пищеварительными соками и быстро перевариваются, не отягощая желудок. Видимо, поэтому их обычно используют в качестве легких завтраков или перекусов, когда хочется быстрее почувствовать себя сытым, но не впасть в сонливость. Эти продукты можно использовать и как диетические, не забывая только про их высокую калорийность.

Многие покупатели, однако, хотят не повысить, а понизить усвояемость пищи. Экструзия может помочь и в этом. Если подобрать правильный режим обработки, крахмал приобретет структуру, делающую его малоуязвимым для пищеварительных ферментов. Такой крахмал не усваивается организмом и не увеличивает калорийность пищи, играя роль пищевых волокон. Заодно он выступает в роли сорбента - связывает вещества (например, тяжелые металлы), которые нужно удалить из организма.

Экструзионные продукты еще только робко стучатся в двери кондитеров, сиротливо жмутся где-то рядом с печеньями да иногда в виде крошек попадают в шоколад. Но очень может быть, что они еще сумеют завоевать более почетное место. Например, приобретая внешний вид того же печенья или вафель, а дополнительно - большую легкость и усвояемость. И ничего не мешает, склеивая их медом, вареньем или шоколадной пастой, делать пирожные или возводить сладкие города-торты из легчайших пористых кирпичей.

Поскольку у нас считалось, что продукты экструзионных технологий ближе к лакомствам, чем к нормальной еде, а для стратегических целей Советской Армии было вполне достаточно сухарей, наша страна отстала от мировых лидеров в этой области и только сейчас понемногу выходит на беговую дорожку.

-

+7–7–не указан

- Все предложения компании (16,301)

- Похожие предложения

- Цены на универсальное оборудование, прочее (15,389)

- Спрос на универсальное оборудование, прочее (1)

- Каталог компаний (277)

- Цены в Москве (13,428)

Оборудование для производства каш быстрого приготовления

ООО Венчур предлагает комплект оборудования для производства каш быстрого приготовления: экструдеры, измельчитель гранулята, мельница для сахарной пудры и т.д. Линия для производства каш 80-100 кг/час. Оборудование перерабатывает в каши овес, кукурузу, рис, гречку, горох, пшеницу, пшено, ячку, манку и др. крупы. Оборудование изготавливается под заказ в течении одного месяца. Доставка, гарантия, сервис, пусконаладка.

Продается автоматизированная линия по производству вермишели быстрого приготовления АК-0850

На территории завода изготавливаются емкости объемом от 100 литров до 120 м. куб., диаметром от 440 мм до 4 м и высотой до 14 м.

Использование высококачественных материалов, современного оборудования, жесткое соблюдение технологии процессов изготовления продукции гарантирует высокое качество и надежность в эксплуатации выпускаемой продукции.

Одно из главных преимуществ нашей организации перед конкурентами — наличие собственной производственной базы. Техническое оснащение производства позволяет выполнять самые различные заказы на изготовление серийного, а также нестандартизированного оборудования.

Наше предприятие осуществляет изготовление и ремонт навесного грузозахватного оборудования.

Нами освоена вся гамма грузоподъемных электромагнитов серий: ДКМ - круглые от 100 мм до 3000 мм, ДПМ - прямоугольные, выпуск подвесных электромагнитных, а также подвесных саморазгружающихся железоотделителей. ДИМАЛ - первое предприятие, которое предлагает специальные трехполюсные магниты, которые не имеют аналогов в России.

Также основной деятельностью нашего завода является изготовление ГРЕЙФЕРов различной конструкции: одно-, двух-, трех- и четырехканатные, моторные и гидравлические, двухчелюстные и многочелюстные. Для различного типа грузов: начиная с весьма легких (мусор бытовой, початки кукурузы, стружка, семена) с насыпной плотностью до 0,40 т/м3, заканчивая весьма тяжелыми (чугун в чушках, свинцовый концентрат) до.

Скорость современной жизни иногда не оставляет времени на длительный процесс приготовления пищи, именно поэтому такая вкусная и полезная вещь, как каши быстрого приготовления стали абсолютно незаменимой вещью.

Совсем недавно мы отгрузили и уже успешно запустили заграницей линию именно для производства каш быстрого приготовления. Производство каш это многоступенчатый технологический процесс и мы взялись за работу двух комплексов, которые выполняют разные процессы в технологической цепочке.

Первый комплекс служит для смешивания различных сухих компонентов, которые автоматически дозировались в необходимых пропорциях в шнековый смеситель. Подача сухих компонентов для каш в бункеры сложной системы дозаторов, осуществляется посредством шнековых транспортеров с различными диаметрами шнека и разной производительностью. Из бункеров дозаторов продукт в автоматическом режиме выгружается в емкость смесителя. Процесс смешивания начинается при загрузке всех необходимых компонентов в смеситель. После окончания процесса смешивания полуфабрикат для приготовления каш с помощью шнекового транспортера подается на следующую технологическую информацию в экструдер.

После экструдера, где продукт превращается в своеобразные гранулы и измельчения (эти операции выполняются не на нашем оборудовании), измельченный продукт поступает во второй комплекс состоящий из шнекового транспортера, дозаторов и смесителя и фасовки. Этот узел в автоматическом режиме осуществляет фасовку готовых каш быстрого приготовления.

Работа и первого и второго комплексов полностью автоматизирована с помощью контроллеров.

Это была очень короткая характеристика довольно сложных линий. Если вас интересует подобное оборудование для дозирования и смешивания сухих компонентов, то ждем Ваших писем и звонков. Дальше только фото:)

Течение сегодняшней жизни не всегда позволяет полноценно питаться дома или на работе. Именно по этому, большинство ищет альтернативу питательной еде с минимальным периодом приготовления. Например, каши быстрого приготовления. Это полезная и мгновенная еда. Именно бизнес на производстве быстрорастворимых каш, мы с вами сейчас рассмотрим.

Для старта необходимо 10-12 тыс.у.е. и оформление разрешения на предпринимательскую деятельность в налоговой администрации.

Само производство требует наличие помещения 100-120 кв.метров с полным комплексом коммуникаций и удаленностью от жилого квартала. Оно должно соответствовать показателям влажности, ведь сырость неприемлема для каш-трехминуток.

Оборудование для изготовления каш можно закупать или арендовать на определенный период. Это должна быть технологическая линия, состоящая из: смесителя, двухшнекового экструдедера, транспортера, дробильного автомата, шнекового питателя, упаковочного автомата. Обязательно, необходимо иметь ТУ или вести производство согласно ГОСТ.

Технологический процесс изготовления каш состоит из этапа калибровки крупы, помола, увлажнения полученной массы, экструдирования и подсушки готовых каш.

Основным сырьем для производства может быть любая из круп: рис, кукуруза, овес и т.д. Их можно закупать у прямого производителя. Это сельские хозяйства, выращивающие зерновые или поставщики риса.

Реализацию каш можно наладить через продовольственные магазины или лотки быстрого питания.

И в конце нашей статьи небольшой анонс будущих публикаций. Уже через пару дней мы Вам расскажем про различные системы автоматизации которые помогут не только упростить процесс ведения бизнеса, но и улучшить качество продукции, оптимизировать процессы управления. Читайте наши статьи, будьте в курсе всей самой полезной информации.

Как часто вы встречаете продукт, у которого на упаковке идеальный состав – только простые и понятные ингредиенты? Однако, выглядит продукт так, что с ним явно что-то сделали. Если продукт вспученный, пористый на вид и легкий на вес, то вероятнее всего это экструзия. Хотите знать больше про этого зверя? Тогда погружайтесь вместе с нами.

Экструзия. Глубокое погружение отдела Качества магазина И-МНЕ

| Метод экструзии был впервые применен в 1797 году Джозефом Брама для изготовления трубы из свинца. Первые экструдеры для пищевой индустрии начали применяться в США в середине 1960-х годов. В СССР экструдеры для зерна и бобовых выпускал Куйбышевский завод аэродромного оборудования с 1970-х годов. С появлением промышленного производства экструзия нашла применение в пищевой промышленности быстрорастворимых пищевых продуктов и закусок. Это было частью индустриализации и упрощения процесса производства еды. |

Методом экструзии сегодня готовятся различные хлебцы и снэки, которые перешли из разряда лакомств в категорию общепринятой еды. Вот список продуктов, которые готовят таким способом:

- жевательная резинка;

- кукурузные палочки;

- подушечки и трубочки с начинкой;

- хрустящие хлебцы и соломка;

- фигурные сухие завтраки;

- хлопья из кукурузы и других злаков;

- быстрозавариваемые каши;

- детское питание;

- фигурные чипсы;

- экструзионные сухарики;

- мелкие шарики из риса, кукурузы, гречи, пшеницы для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий;

- пищевые отруби;

- набухающая мука, панировка;

- продукты вторичной переработки хлеба;

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т.д.);

- продукты переработки отходов животноводства;

- модифицированный крахмал.

Существует мнение, что метод экструзии позволяет сохранить в продуктах большинство полезных веществ, которые содержат злаковые: минералы, витамины, протеины, углеводы.

Однако, достоверность этого заявления существенно колеблется в зависимости от того, какой метод экструзии был применен: холодная, теплая и горячая.

Метод холодной экструзии предполагает использование исключительно механических изменений в перерабатываемом материале при его медленном передвижении под воздействием давления и формованием изделия посредством головки. Так, например, готовятся макароны и лапша, а также экструзионно-модифицированная мука – это быстрорастворимый продукт или смесь быстрого приготовления на основе злаков, которая при добавлении воды или молока превращается в суп, кашу, крем или тесто. Производя минимальные воздействия на первоначальный продукт, этот метод наносит и минимальный вред в конечном итоге.

Схематичное изображение экструдера

Метод горячей экструзии предполагает протекание процессов на высокой скорости и при значительной температуре. Структура материала подвергается различным изменениям. Тепло поступает к продукту посредством нагревательных элементов, а также через наружные стенки экструдера. Уровень влажности сырья колеблется в диапазоне 10-20%. В последнее время метод горячей экструзии получил широкое распространение и применяется чаще всего.Так готовятся кукурузные палочки, хлебцы и сухие снэки.

В ходе процесса под действием значительных скоростей и давления происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например, денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения.

Мы решили выяснить, проводилось ли изучение продукции, полученной методом экструзии. И вот, что нашли.

Некоммерческий фонд Уэстона А. Прайса опубликовал отчет, который приготовлен специально для научной конференции Consumer Health of Canada.

В нем упоминается, что в своей книге Fighting the Food Giants биохимик Пол Ститт описывает процесс экструзии, в котором зерна обрабатываются при очень высокой температуре и давлении, и такая обработка разрушает большую часть питательных веществ. Она денатурирует жирные кислоты, разрушает даже синтетические витамины, которые могут добавляться в сухие завтраки в конце процесса. Аминокислоты лизина особенно чувствительны к процессу экструзии.

Неопубликованные исследования показывают, что процесс экструзии превращает белки в зернах в нейротоксины.

Ститт описал в своей книге эксперимент, проведенный в 1942 году зерновой компанией, которая приняла решение его не обнародовать. Четыре группы крыс кормили разными кормами. Одна группа получала обычное цельное зерно пшеницы, воду и синтетические витамины и минералы. Вторая группа получала экструдированное зерно пшеницы, воду и тот же питательный раствор. Третьим давали воду и белый сахар. Четвертых кормили водой и синтетическими добавками. Дольше всего жили крысы первой группы. Четвертая группа крыс издохла через 2 месяца. Крысы на сахаре и воде прожили месяц. Крысы, питавшиеся экструдированным зерном с добавками, издохли в течение первых двух недель эксперимента .

Эти результаты свидетельствуют о том, что в экструдированной пище не только не содержались полезные вещества, но и содержались опасные для жизни токсины

Еще один неопубликованный эксперимент был проведен в 1960 году исследователями из университета штата Мичиган. Они проверяли 18 лабораторных крыс, разделенных на три группы. Одна из групп питалась кукурузными палочками, приготовленными методом экструзии. Эти крысы быстрее всего стали апатичными и умерли от недоедания. Кроме того, они умирали в конвульсиях. Вскрытие показало дисфункцию поджелудочной железы, печени и почек и дегенерацию нервов позвоночника – это признаки инсулинового шока. (Упоминается в источниках 1,2).

Фонд Уэстона А. Прайса также сообщает в отчете, что экструдированные продукты из цельного зерна, которые продаются в магазинах здорового питания, могут быть даже более опасны, чем аналогичные не цельнозерновые быстрозавариваемые каши с добавками и подсластителями, мюсли и батончики типа фитнесс, поскольку включают больше белков, после обработки превращающихся в токсины. При такой обработке аминокислоты белка формируют новые соединения, чужеродные для человеческого организма. Процесс экструзии разрушает органеллы и рассеивает белки, которые затем становятся токсичными. Когда белки разрушаются таким образом, это может негативно влиять на нервную систему. (Источник 1).

Однако, научно-исследовательская работа 2012 года, проведенная группой ученых США, показывает, что использование муки нетрадиционных зерновых культур – амаранта, гречихи или проса – может помочь снизить гликемический индекс завтрака или снэка, приготовленного методом экструзии.

Экструзия также полностью уничтожает фитазу – фермент, который расщепляет фитиновую кислоту и высвобождает фосфор. Этот фермент присутствует в растительной пище. Это значит, что употребление экструдированных продуктов потенциально может привести к минеральной недостаточности и заболеваниям ЖКТ.

Мягкие условия экструзии (высокая влагоемкость, малое время приготовления, низкая температура) не ухудшают питательные качества, в то время как высокие температуры экструзии, готовка с низким содержанием влаги (меньше 15%) и/или неправильная рецептура (например, присутствие сахаров с высоким гликемическим индексом) может привести к ухудшению питательных качеств конечного продукта.

Для того, чтобы получить сбалансированный по питательности продукт экструзии, нужен тщательный контроль параметров процесса.

Nutritional aspects of Food extrusion: A review

Продукты, полученные путем горячей экструзии, имеют больше вреда, чем пользы. Степень распада веществ в конечном продукте зависит от сбалансированного цикла производства.

Экспериментально доказано, что диета на экструдированных продуктах не способна поддерживать нормальную жизнедеятельность и получение необходимых веществ.

Экструзия имеет следующие побочные эффекты:

Озаботившись вопросом экструзии и получив столь неоднозначные данные, мы приняли решение избегать её в ассортименте магазина И-МНЕ. А если допускаем, то проверяем, что продукт сделан правильно, с соблюдением всех технологий. Выбирая печенье и батончики, а также хлебцы, снеки и полезные завтраки в наш магазин, мы отдаём предпочтение традиционным технологиям, например, таким как расплющивание зёрен.

Мы не хотим никого обвинять и понимаем, что развитие рынка здорового питания – живой процесс, и производитель порой сам не знает, что его конечный продукт несет покупателю не пользу, а вред.

К сожалению, требования к упаковке сейчас таковы, что производитель имеет право не писать на ней, каким методом изготовлена продукция.

Поэтому на данный момент мы советуем избегать тех продуктов, по которым видно, что они сделаны методом горячей экструзии (легкие, рыхлые, вспученные). Особенно, если в составе присутствуют дополнительные сахара.

Я не верил своим ушам.

– Но. но. – заикался я. – Что вы такое говорите, профессор? Что может быть еще хуже?

Он наклонился ко мне через столик:

– Тихий, я открою вам профессиональную тайну. О том, на что вы сейчас жаловались, знает каждый ребенок. Развитие и не могло пойти по другому пути с тех пор, как на смену наркотикам и прагаллюциногенам пришли так называемые психолокализаторы с высокой избирательностью воздействия. Но настоящий переворот совершился лишь четверть века назад, когда удалось синтезировать масконы, или пуантогены, – то есть точечные галлюциногены. Наркотики не изолируют от мира, а только изменяют его восприятие. Галлюциногены заслоняют собою весь мир, в этом вы убедились сами. Масконы же мир подделывают!

– Масконы. масконы. – повторил я за ним. – Знакомое слово. А-а, концентрации массы под лунной корой, глубинные скопления минералов? Но что у них общего.

– Погодите. Какой еще мир? И где он? Где его можно увидеть?

– Где угодно – хоть здесь! – выдохнул он мне в самое ухо, озираясь по сторонам. Он придвинулся ближе и, протягивая мне под столом стеклянный флакончик с притертой пробкой, доверительно прошептал: – Это очухан, из группы отрезвинов, сильнейшее противопсихимическое средство, нитропакостная производная омерзина. Даже иметь его при себе, не говоря уж о прочем, – тягчайшее преступление! Откройте флакон под столом и вдохните носом, один только раз, не больше, как аммиак. Ну как нюхательные соли. Но потом. Ради всего святого! Помните: нельзя терять голову!

Кстати, звездочки рядом со ссылкой на источник обозначают наш уровень доверия и надежности источника.

***** – максимально надежный источник, проверенные организации мирового уровня;

**** – источники, которым многие доверяют, но они могут быть частными структурами, или статьи в них пишутся пользователями (вроде Википедии);

*** – известные фонды и организации, которые могут финансироваться частными лицами под заказ;

** – сомнительные источники или пресса;

* – ненадежные источники или непроверенные данные, которые стали общепринятыми из-за большого упоминания.

Читайте также: