Как делают детские каши на заводе

Малютка, Малыш, Nutrilon. Как вкалывают роботы

Стой, кто идет!

- Главное на заводе – принцип зонирования, - поясняет сотрудник завода.

(Кликните на фото для увеличения)

Оказывается, это впечатление не так уж далеко от истины – принципы безопасности производства те же самые.

- Во всех помещениях контролируется уровень влажности – не выше 40% и поддерживается одинаковая температура , +21 градус, - рассказывает сотрудник завода.

” Сырью, прежде чем поступить в работу, приходится претерпеть не меньше процедур, чем рабочим и журналистам.

(Кликните на фото для увеличения)

Эксперимент по локализации ложечек

Путешествовать по заводу непросто – приходится все время смотреть себе под ноги. Для передвижения сотрудников отведены пешеходные коридоры – как на аэродроме, где на земле нарисованы траектории движения самолетов, автобусов, погрузчиков… Пока мы привыкаем к ходьбе по стрелочкам, экскурсовод рассказывает о том, что нас окружает.

(Кликните на фото для увеличения)

А окружает нас склад тары с электронной системой хранения: содержимое стеллажей автоматически проверяется на срок годности и комплектуется в зависимости от сегодняшней рецептуры. Все стоит по своим разделам – картонные упаковки, фольга, ложечки…

- Мерные ложечки, которыми комплектуется каждая коробка смеси или каши, поставляются из Европы – они стандартные для всех фабрик детского питания компании, - рассказывают журналистам. - Но в России как раз начат проект по локализации ложечек, это пока эксперимент. Импортозамещение выгодно для предприятия – как минимум, нет налоговых пошлин. Проблема в том, что не всегда российские поставщики готовы предложить товар соответствующего качества… Пока удается закупать только крупы.

(Кликните на фото для увеличения)

Кстати, несмотря на то, что большую часть сырья привозят из-за границы, где уж точно соблюдаются все стандарты качества и безопасности, все, что поступает на склады Истры, еще раз проходит самую строгую лабораторную проверку, будь то подмосковная гречка, сушеные фрукты из Словении или ирладская молочная основа.

- Главное, конечно, чистота, даже на складе у нас воздух проходит дополнительную очистку, в коридоре воздух другой очистки, в производственном цехе – третий…

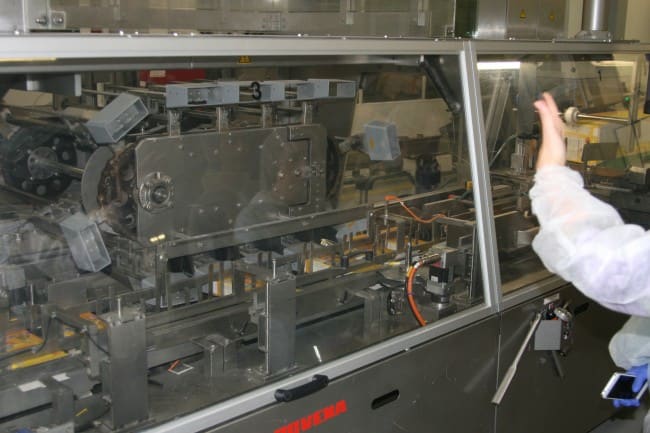

Разумеется, самый серьезный уровень очистки воздуха – в производственных цехах. Чтобы случайный сквозняк не нарушил эту стерильность, здесь даже создано повышенное давление воздуха – 15 дополнительных паскалей парусом выгибают брезентовый занавес на входе. В цех ничто не попадет – воздух движется только ИЗ помещения. А ведь здесь только линии упаковки расфасованной продукции!

Туда, где фасуется само детское питание, журналистов, разумеется, не пустят. За стеклянную стену зоны повышенного контроля вообще имеет доступ только несколько человек – здоровье каждого проверяют ежедневно. Впрочем, заболеть на работе у них нет никаких шансов, воздух внутри зоны повышенного контроля проходит микробиологическую очистку, он фактически стерилен.

(Кликните на фото для увеличения)

Внутри барабана восемь лопаточек начинают смешивать компоненты. Скорость движения каждой лопаточки и время смешивания – все подобрано экспериментальным путем для каждой рецептуры еще при запуске завода. Эксперименты, конечно, нельзя назвать увлекательными – помешали несколько секунд, отобрали пробы, еще помешали – еще отобрали…

” Зато сегодня оператору уже ничего этого делать не нужно – параметры смешивания для каждого продукта есть в памяти установки, и никакой диверсант, проникнув на завод, поменять их не сможет. Впрочем, диверсант срежется еще на этапе переобувания, но бдительность не повредит!

Хорошо перемешанная смесь проходит через сито с ячейкой 2 мм (а вдруг комочек?). Под ситом находится магнит (его стандартную мощность - 12 тысяч Гаусс раз в год необходимо подтверждать в специализированном сертификационном центре), да и само сито магнитное – это на случай, если на одном из этапов попался лишний элемент. Все, смесь готова, осталось ее только упаковать в пакет из специального многослойного фольгированного материала, который не взаимодействует с продуктом и обладает высокими барьерными свойствами!

” На экране побольше – результаты взвешивания каждой пачки. Чуть больше или чуть меньше – и в продажу эта упаковка уже не пойдет.

Красный мешочек на линии – это автоматический пробоотборник, который отбирает смесь буквально по грамму, но непрерывно. Пока пакуется партия смеси, в мешочке успевает скопиться достаточно вещества для анализа. Пока не будет подтверждено, что молочная смесь соответствует всем стандартам, – партия дальше не пойдет. А пока нарядные блестящие пакеты, каждый со своим персональным номером, покидают стерильную зону, чтобы оказаться в зоне супер-чистой.

Зачем делать каше рентген?

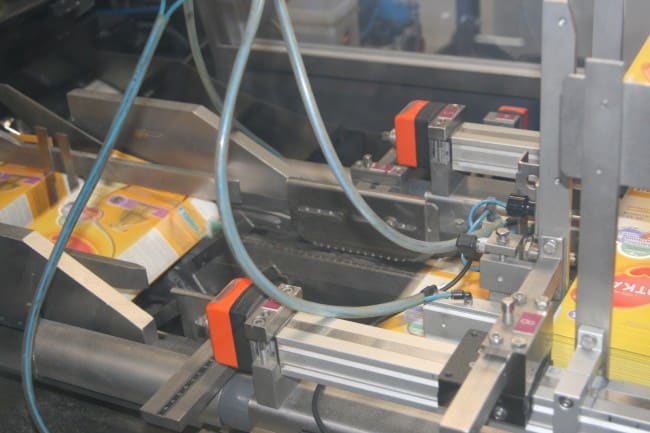

Здесь пакетики со смесью попадают на новый конвейер – ссыпаются с барабана мерные ложечки, едут аккуратные картонные коробочки и в каждый аккуратно вставляется упакованная смесь. По дороги сканер считывает штрих-код коробочки – он должен соответствовать смеси. Если что-то не так – пачка отправляется… правильно, к телятам!

Итак, коробочка закрывается и… Нет, отправляется не к мамам и малышам, а на рентген! Рентгеновский аппарат реагирует на металл, стекло, пластик – любое инородное тело, отличающееся по плотности от смеси, даже размером 1 мм.

” Даже небрежно замятая утюжком фольга или ложечка с наплывом пластмассы воспринимаются им как брак. К нам с вами эта упаковка уже не попадет.

Но даже если все в порядке – часть пачек (уже упакованных, с ложечками и нанесенных лазером датами и номером партии) отправятся в лабораторию, где проверят, а не случилось ли чего с партией на этапе упаковки? Безопасность превыше всего!

(Кликните на фото для увеличения)

Вы, конечно, сейчас немного позавидовали сотрудникам предприятия. Все механизировано и автоматизировано, на всех этапах – сканеры и лазеры… а сотрудники, что делают сотрудники? Вы удивитесь, насколько интересная и необычная у них работа!

Контроль качества и безопасности начинается с сырья. Молочная основа для детских смесей производится на предприятиях Nutricia в Ирландии из коровьего молока, которое специальным образом обрабатывается и адаптируется с учетом особенностей растущего организма. Злаки и фрукты для каш частично тоже привозят из Европы, но в основном, закупают у российских поставщиков. При этом жесткому контролю подвергается каждое пастбище, на котором пасутся коровы, каждое поле, на котором растут злаки.

На заводе сырье первым делом попадает на сверкающий от чистоты склад, где круглый год поддерживается оптимальная температура хранения.

Весь завод поделен на зоны повышенного и нормального контроля. В зонах повышенного контроля правила особенно строги, т.к. здесь ведется работа с открытым продуктом. Такие помещения полностью защищены от попадания вредоносных микроорганизмов, благодаря многочисленным стадиям фильтрации воздуха, а также повышенному давлению, которое препятствует проникновению посторонних частиц извне.

Перед упаковкой детская смесь или каша проходит через специальное сито, чтобы исключить даже малейшую возможность попадания посторонних включений, после чего продукция упаковывается в фальгированный материал, обладающий высокими барьерными свойствами. Процесс упаковки происходит в азотной среде, что препятствует окислению продукта в процессе его хранения. Далее пакеты перемещаются в картонные коробки, каждая из которых маркируется уникальным номером. Все пачки проходят через рентгеновскую установку, где они еще раз проверяются на наличие посторонних частиц.

Каждые полчаса упаковка с образцом продукции передается в лабораторию для анализа. Помимо многочисленных физико-химических и микробиологических тестов, проводится дегустация продукции специальной группой сенсорного анализа. Сначала они пробуют эталонный образец, затем только что изготовленный. Если дегустаторы не заметили никаких отклонений, значит, нет сомнений в том, что продукт будет не только полезным, но и вкусным для ребенка. Общее количество тестов, подтверждающих высокое качество производимой продукции, составляет от 90 до 300 на одну партию. Только после всех многочисленных проверок продукция покидает зону карантина и отправляется на полки в магазины.

Соответствие продукции компании Nutricia высоким стандартам качества и безопасности производства позволяет маме всегда быть уверенной в том, что ее ребенок получает все самое необходимое для здорового роста и развития на каждом этапе.

120 лет назад, в 1896 году голландец Мартинус ван дер Хаген придумал первые молочные смеси, высушивая коровье молоко в хлебопекарных печах. С этого и началась история компании Нутриция. А первое фабричное производство детского молочного питания в СССР появилось только в 1971 году. Пилотный завод был построен в Подмосковье, в городе Истра. Где и сегодня располагается производство каш и смесей Малютка, Малыш и Нутрилон.

Прежде чем попасть на сам завод, пришлось посмотреть обучающий фильм и сдать мини-экзамен по правилам поведения на производстве. Отношение к безопасности и чистоте можно назвать параноидальным, но это оправдано — потребители продукции — младенцы и дети.

Именно по этой причине нас пустили только в некоторые зоны. Чтобы попасть в другие, нужно сдать множество анализов.

Завод, построенный во времена СССР сейчас законсервирован и в ближайшее время будет снесен. Проще оказалось построить новое здание, чем переделать старое под все стандарты. Чтобы не разносить мусор, старое здание закрыли синей пленкой.

Всего на заводе трудится 150 человек, но непосредственно на производственную линию выходит не более 10 человек в смену — производство автоматизированно и у людей в основном контролирующая функция. Есть на заводе и трудовые династии, чьи родственники начинали свой путь еще на советском производстве.

Некоторые приезжают на работу на велосипедах.

Чтобы попасть внутрь нужно пройти несколько уровней. Три раза сменить обувь, хотя длина пути около 15 метров, облачиться в одноразовый комбинезон, шапочку, набородник, сдать все украшения, кольца, телефоны. Тщательно вымыть руки. Девушкам — перчатки. На носки — тканевые бахилы. Фотоаппарат тоже подвергся чистке и обработке. И это все — низкий уровень доступа.

Завод герметичен. Воздух специально осушается, чтобы уменьшить влажность, дополнительно создается давление выше, чем снаружи, чтобы воздух не мог проникнуть внутрь. За это отвечает автоматика.

Сначала на завод привозят сырье в огромных мешках. Витамины, минералы, зерно.

Смеси почти полностью состоят из импортного сырья, так как продукция российских фермеров пока не дотягивает до необходимых стандартов, которые серьезнее российских. А вот каши, наоборот, зерно везут с Алтая и Краснодара.

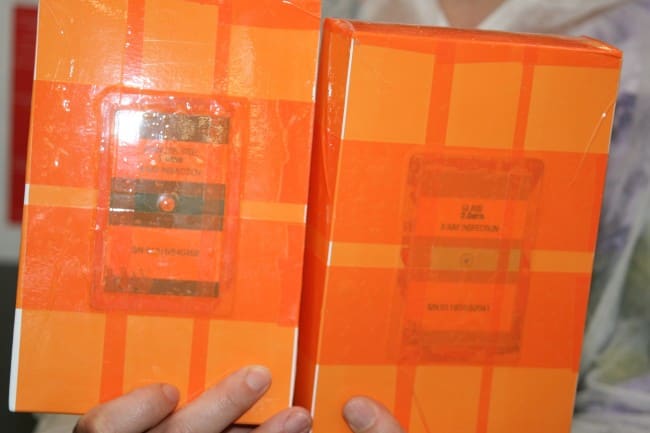

Это будущие молочные смеси. Молочная основа поступает из Ирландии. Точно такие же привозят и на другие заводы компании по всему миру.

У компании очень серьезные требования к сырью, например, зерно для каш можно поставлять только из центра поля, чтобы исключить попадания и перекрестия с другими культурами. Новых поставщиков проверяют по 2-3 года, как идет посев, чем удобряется и еще сотни требований. Есть даже своеобразная школа поставщика.

После того, как сырье пришло на завод, оно проверяется, упаковка тоже проходит проверку. Если все хорошо, сырье используется.

Есть все упросить, то производство представляет из себя огромную воронку, куда засыпаются ингредиенты. Проходя с 4 уровня до первого, они смешиваются, обрабатываются, очищаются, и в конце воронки расфасовываются. Например, есть участок, где вращается очень мощный магнит, который ловит частички металла. По словам директора завода, это один из мощнейших в мире магнитов, установленных в подобных производствах.

Существует множество рецептов и в зависимости от него происходят операции. Например, обогащение премиксами ведется после операции экструзии, ведь иначе витамины потеряли бы свои свойства.

Готовая смесь или каша поступает на фасовку. Она производится в газовой среде, где используется азот — он вытесняет кислород и убивает вредные бактерии, позволяя каше храниться очень долго.

Вот в этот рукав поступает смесь и тут же запаивается. Дальше пакет поступает на линию.

Весь конвейер закрыт, чтобы исключить попадания посторонних элементов.

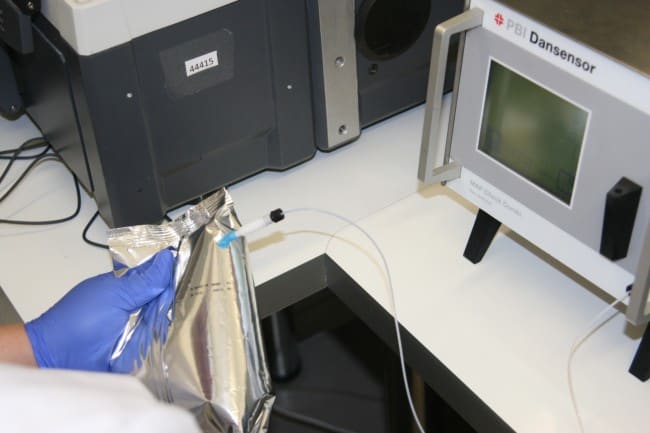

Раз в несколько минут работник забирает одну упаковку и проверяет ее на герметичность и содержание кислорода внутри упаковки. Если пакет пропускает воздух, линия останавливается и проверяется все до контрольной точки.

Нормой считается меньше 2% кислорода. В тестируемой упаковке 0,09%. Образцы сохраняются для отчета. Кроме того, от каждой партии сохраняются контрольные образцы, в случае звонка потребителя или другой ситуации, контрольная упаковка служит проверочным элементом.

Пакеты проезжают мимо открытых пачек, которые волшебно собираются за секунду и аккуратно помещаются внутрь, куда попадает и ложечка. На все это нужно пару секунд.

Дальше пачка проезжает мимо рентгена, который легко обнаруживает посторонние элементы — металл, стекло.

Если пачка содержит что-то постороннее, она выбраковывается. Три пачки подряд — останавливается линия. Чтобы быть уверенными, что все работает как надо, периодически подкладывается пачка с стеклом и металлом диаметром 1 мм. Если срабатывает резкий и громкий сигнал, а пачка отсортировывается в специальную корзину – рентген работает.

Чтобы бракованную пачку даже не подумали бросить обратно, линия идет в защитной решетке.

После этого пачки собираются по несколько штук, упаковываются в коробки, наносится техническая информация и робот собирает коробки особым образом, другой робот упаковывает все это в пленку и все готовится к отправке.

Каждое утро работники пробуют, что они производят. Есть специальная дегустационная группа, она выставляет свои оценки. В лаборатории проверяют, чтобы все соответствовало стандартам.

У компании на заводе две лаборатории проверяющая входящие и исходящие параметры, но основная работа ведется в исследовательских центрах, один находится в Германии, другой в Нидерландах, третий в Сингапуре. Там изучают материнское молоко, внедряют инновации, например кисломолочные смеси. Из последних новинок – каши в упаковках стандарта Дойпак, которые на рынок попадут в ближайшее время.

Компания Nutricia, один из признанных лидеров производства продуктов детского питания, была основана в 1896 году в голландском городке Зотермеер. Сейчас продукция компании представлена более чем в 100 странах мира, а ее широкий ассортимент учитывает потребности всех нуждающихся в детском и специализированном питании. В 2007 году Nutricia вошла в состав подразделения детского питания Danone (Danone Nutricia Early Life Nutrition).

Компания Nutricia уверена, что грудное молоко является лучшим питанием для младенцев. Nutricia постоянно проводит исследования грудного молока и создает инновационные продукты на базе крупнейших научно-исследовательских центров NutriciaResearch в Нидерландах и Сингапуре. Nutricia соблюдает Международный свод правил сбыта заменителей грудного молока, принятый Всемирной организацией здравоохранения в 1981 году для безопасного и правильного питания младенцев.

H&F посетил завод Nutricia и узнал, чем производство детского питания напоминает приготовление попкорна.

- Natasha Prokina, 4 июля 2014

- 17824

- 1

24 000 тонн

в год

Затем мешки с сырьём перемещаются в зону повышенного контроля. Для этого они проходят через специальный шлюз, в котором с них снимают транспортную упаковку и перекладывают с деревянных палет на пластиковые. Эта зона защищена от попадания любых вредоносных микроорганизмов. Местный воздух проходит через несколько стадий фильтрации. Очищенный воздух подаётся в помещение по тканевым рукавам, их легко снять и постирать. Всё оборудование и инструменты, проходящие через шлюз, дезинфицируют. Кроме того, зона повышенного контроля полностью свободна от воды. Моют и чистят здесь исключительно пылесосами. Все сотрудники завода ежедневно проходят медицинский осмотр и не допускаются к работе, если у них обнаруживают лёгкие признаки болезни. Те, кто управляет транспортом, также проходят тест на остатки алкоголя в крови.

У детского питания повышенные требования к первичной упаковке (той, что находится в непосредственном контакте с продуктом). Для этого всегда используется фольга, которая кроме своих барьерных свойств также хороша тем, что никак не взаимодействует с продуктом. Каждый новый поставщик проходит тест на качество и каждая партия материала тестируется на микробиологию.

Отсюда сырьё поднимают на четвёртый этаж в зону перемешивания. Там мешки вскрывают, раструб мешков дезинфицируют и соединяют с оборудованием, так что ингредиенты попадают в него без контакта с внешней средой. Компоненты дозируются с помощью высокоточных ячеек и затем попадают в блендер. При любом отклонении процесс автоматически останавливается. После блендера смесь попадает на сито с размером ячейки в 1,4 мм. Это барьер для возможных сторонних включений в продукте. Для этих же целей здесь стоит гигантский магнит. Дозирование, перемешивание и отсеивание происходит на разных этажах, то есть процесс выстроен вертикально, сверху вниз. Обычно для транспортировки продукта по трубам используется сжатый воздух, а здесь он падает под собственным весом.

Мука, прошедшая входной контроль, просеивается, а затем вместе с водой поступает в экструдер для обработки. Там при температуре 180 градусов и высоком давлении происходит разрыв молекулярной структуры муки. Этот процесс чем-то напоминает приготовление попкорна. Каждая частичка как бы взрывается и становится похожа на кукурузную палочку. Мука готовится, и параллельно благодаря высокой температуре умирает вся посторонняя микрофлора. Затем получившиеся пеллеты сушатся и перемалываются. Этот процесс позволяет сохранить многие питательные свойства, вкус и аромат продукта.

Перемешанный продукт проходит три этажа и попадает в зону упаковки. Расфасовка содержимого по пакетам происходит в среде азота. Азот — безопасный инертный газ, который вымещает кислород из пачки, создавая герметичные условия и предотвращая окисление. Процентное содержание кислорода в пачке составляет менее 2%. Такая упаковка позволяет хранить продукт в течение 18 месяцев.

Дальше пакеты взвешиваются и переходят в зону низкого контроля, где упаковываются в картонные коробки вместе с ложечками. Каждая коробка маркируется своим уникальным номером, в котором зашифрована полная информация о продукте. Затем коробки проходят через рентгеновскую установку, где проверяются на наличие посторонних включений. Если камера видит частичку, отличающуюся по плотности от остальных, пачка выбраковывается.

На заводе сейчас работает две параллельные линии смешивания и упаковки: одна только для молочных продуктов, другая — для продуктов, содержащих экструдированную муку.

Коробки с продуктом упаковывают в транспортные короба, которые затем автоматический робот-укладчик складывает на деревянные палеты. Сформированная палета заматывается в прозрачную защитную плёнку, маркируется и поступает на склад в зону карантина. В течение пяти дней продукт проходит финальные проверки. Для этого из каждой партии отбираются пробы и отправляются в лабораторию. Только после этого продукт покидает зону карантина и отправляется в магазины.

Читайте также: