Контрольно критические точки в производстве напитков

Производство алкогольной продукции попадает под действие законодательства в области внедрения и поддержки системы ХАССП. Сегодня в большом количестве выпускается пиво различных сортов и заводов-изготовителей. Его производство – сложный процесс, требующий внимания и контроля. Анализ рисков позволяет улучшить качество продукта за счет уменьшения вероятности появления опасных факторов.

ХАССП и продукция пивоваренных заводов

Основные этапы производства фильтрованного пива, которые необходимо учитывать при построении системы на основе принципов ХАССП:

- Прием сырья и упаковочных материалов.

- Обработка и подготовка воды.

- Варка.

- Сбраживание.

- Выдержка.

- Обработка (фильтрация, добавление веществ для стойко хранения, кондиционирование).

- Упаковка.

- Транспортировка.

Для каждого процесса определяют критические контрольные точки после выявления и анализа опасных факторов. При этом учитывают органолептические свойства пива и его составляющих. Допустимые пределы для опасных факторов берут из санитарно-гигиенических норм и ГОСТов.

На таких заводах важно соблюдать чистоту, как в производственных помещениях, так и личную. Ответственность за это лежит на работниках. Сотрудничество с поставщиками и дальнейшими потребителями (распространителями продукции) должно соответствовать принципам ХАССП.

От свойств воды во многом зависит вкус, цвет, качество и безопасность конечного продукта. Однако ее состав и показатели жесткости отличается для различных видов пива. Нельзя использовать щелочную воду. Имеет значение и источник, но часто требуется дополнительная обработка. Так, например, грунтовая вода или обычная из-под крана содержит множество примесей. Идеальный вариант – прозрачная жидкость без осадка. Для светлого пива необходимо подготовить мягкую воду, а для темного можно использовать более жесткую, но в пределах нормы.

Подготовка воды проводится несколькими способами, но наиболее эффективно очищение посредством активированных углей и обратного осмоса. В дальнейшем производят изменение минерального состава путем коррекции. Каждый этап можно контролировать, что обязательно отображают в документации системы ХАССП.

Помимо этого, проверяют свойства других исходных продуктов. Поэтому все выводы желательно делать на основе фактов. Здесь помогут исследования сырья в собственных или сторонних лабораториях, которые аккредитованы надлежащим образом.

Опасные факторы при производстве пива

Чтобы установить критические контрольные точки, обращаются к регламентирующим документам. Изначально исследуют технологию, состав будущего продукта, а также производственные процессы. Количество действий и товаров от поставщиков влияют на список факторов.

Основную опасность в этой отрасли пищевой промышленности представляют:

Большинство из опасны для здоровья человека. Также отмечена высокая вероятность реализации. Примечательно, что корректирующие действия разрабатываются не только для их контроля, но и для тех ситуаций, когда возможен сбой в работе оборудования или нарушение технологического процесса. В пивоваренном производстве, в отличие от изготовления, этиловый спирт не смешивают с водой. Из-за этого отпадает необходимость в контроле доли спирта.

Чем полезна система на основе ХАССП для производителей пива

Эффективная экономика на предприятии невозможна без грамотного управления. В процессе построения и реализации ХАССП у руководства появляется возможность увидеть нюансы производственных процессов и при необходимости их оптимизировать. Кроме того, одно из главных условий всех систем менеджмента качества – ориентирование на потребителя заставляет продвигаться вперед и совершенствовать продукт.

Система является инструментом управления, соответственно, при правильном подходе принесет дивиденды, в том числе и финансовые. Безопасность продукта повышает доверие потребителя и увеличивает продажи.

В результате на пивоваренном предприятии появляется организованность, прослеживается повышение сознательности и квалификации персонала. Дополнительно упорядочивается документация благодаря идентификации, с помощью которой отслеживают процессы и их контроль.

- Строительные материалы, осколки стекла, металлопримеси, отходы жизнедеятельности персонала, птиц и животных, упаковочные материалы, вода, элементы фильтрующих средств и оборудования (физические факторы).

- Токсины, радионуклиды, пищевые добавки, элементы моющих и дезинфицирующих средств, нитрозамины и микотоксины (химические факторы).

- Плесени, сальмонеллы, КМАФАнМ, дрожжи, БГКП (биологические факторы).

Закажите шаблоны документации ХАССП – мы вышлем Вам их бесплатно!

| Получить ХАССП бесплатно |

Грамотная организации экологического менеджмента снижает сумму природоохранительных платежей, способствует эффективному выполнению правовых норм российского законодательства в области природоохранной деятельности. Это в итоге позволит значительно уменьшить негативное влияние на экологическую сферу последствий производственной деятельности.

ХАССП отражает уровень безопасности самого производства, помогает контролировать хранение, изготовление, транспортировку товаров. Основная выгода системы для предпринимателей заключается в том, что она позволяет контролировать риски по выбранным звеньям производственной цепи, и соответственно, минимизировать риски убытков для индивидуальных предпринимателей.

Магазины, супермаркеты, оптовые склады являются звеньями одной цепочки. Поэтому к ним целесообразно применять принципы ХАССП. Система, основанная на них, позволит контролировать безопасность продуктов и принесет ряд преимуществ для владельцев предприятий.

Критическая контрольная точка в системе ХАССП ( hazard analysis and critical control ) это место, этап или процесс на производстве пищевой продукции, в котором существует высокая вероятность произвести некачественный продукт, который будет небезопасен для человеческого здоровья. Для того чтобы правильно определить критические точки, нужно полностью произвести анализ цепочки производства от поступления сырья или полуфабрикатов до хранения готовой продукции на складах и определить основные источники опасности на конкретном пищевом производстве

- ГОСТ ХАССП

- Анализ рисков системы ХАССП

- Диаграмма (матрица) оценки вероятности реализации опасного фактора

- Пример рабочего бланка анализа опасных факторов

- Дерево принятия решений

- Пример дерева принятия решений

- Примеры критических контрольных точек

- Установление критических пределов для ККТ

- Основные измеряемые параметры ККТ

- Блок схема производственного процесса ХАССП по ГОСТ Р 51705 1

ГОСТ ХАССП

- идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля

- выявление критических контрольных точек в производстве для устранения (минимизации) риска или возможности его появления, при этом рассматриваемые операции производства пищевых продуктов могут охватывать поставку сырья, подбор ингредиентов, переработку, хранение, транспортирование, складирование и реализацию

- в документах системы ХАССП или технологических инструкциях следует установить и соблюдать предельные значения параметров для подтверждения того, что критическая контрольная точка находится под контролем

- разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений

Можно выделить несколько основных источников возникновения опасностей

1. Сырье. При использовании сырья, которое не отвечает основным требованиям существует большой риск выпустить некачественный готовый продукт. Чтобы избежать этих проблем, усиливают входящий контроль приема сырья и его хранения:

- Остаточный срок годности должен составлять не менее 2/3

- Температурный режим в машине поставщика должен соответствовать требованиям, которые указываются при транспортировке и хранению. Особое внимание нужно обратить на скоропортящуюся продукцию: мясо, рыба, птица, морепродукты, молочная продукция

- Соблюдение условий хранения непосредственно на производстве

- Соблюдение ротации сырья и полуфабрикатов.

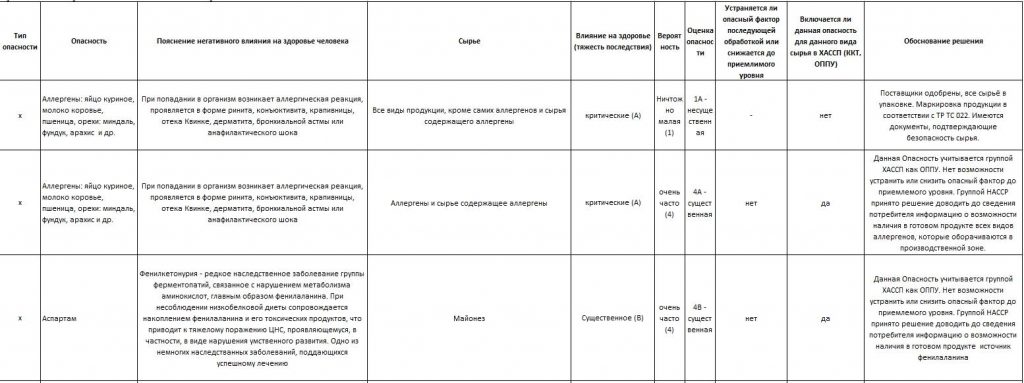

Производится анализ и оценка рисков, при котором группа ХАССП решает какие процессы отнести к критическим контрольным точкам, а какие в ОППУ

2. Персонал. При несоблюдении минимальных санитарных норм и халатном отношении к работе существует риск химического, физического, микробиологического заражения продукции. Распространенные примеры:

- Заражение продукции кишечной инфекцией, если человек является ее носителем и проигнорировал все требования санитарной безопасности: не предупредил о своей болезни или болезни родственников, не мыл руки после посещения туалета и т.д.

- Попадание осколков стекла от разбитой посуды в готовую продукцию

- Попадания химических элементов при несоблюдении правил уборки и мытья инвентаря или производственного оборудования

Как правило эти вопросы решаются усилением контроля за персоналом и соблюдением санитарных норм. Обычно здесь выделяют ОППУ, в очень редких случаях ККТ

3. Оборудование является источником опасности. В процессе работы от него может отвалиться небольшие кусочки и осколки попадут в продукцию. Также в нее могут попасть смазочные материалы и другие технологические жидкости. Для снижения рисков периодически проводят плановый осмотр оборудования, а также профилактический ремонт

4. Производственная среда и технологические процессы. При нарушении технологических процессов есть существенный риск на выходе получить небезопасную продукцию. Например, если не прожарить курицу или не обработать должным образом куриные яйца можно занести сальмонеллез. При несоблюдении времени и температуры пастеризации молок в дальнейшем может скиснуть или испортится

Анализ рисков системы ХАССП

Как правильно провести анализ рисков ХАССП и определить является точка критической или можно внести ее в ОППУ. Это частый вопрос, который возникает у всех начинающих специалистов. Давайте разбираться

Анализ рисков ХАССП – определение и анализ опасных факторов, которые могут стать причиной производства недоброкачественной продукции, опасной для жизни и здоровья потребителя.

В анализе могут участвовать следующие элементы: технологические процессы, условия хранения и реализации, оборудование, персонал, помещения (холодный цех, горячий, цех, рыбный цех, мясной цех) и и т.д.

Виды опасностей ХАССП

Перечень и примеры опасных факторов

- Биологические

- Патогенные микроорганизмы

- Бактерии

- Вирусы

- Паразиты

- Грибки и плесень

- Химические

- Токсины различного происхождения

- Пищевые добавки в высокой концентрации или неразрешенные на территории РФ

- Моющие и дезинфицирующие вещества

- Смазочные материалы и жидкости от оборудования

- Физические

- Стекло

- Дерево

- Металл

- Пластик

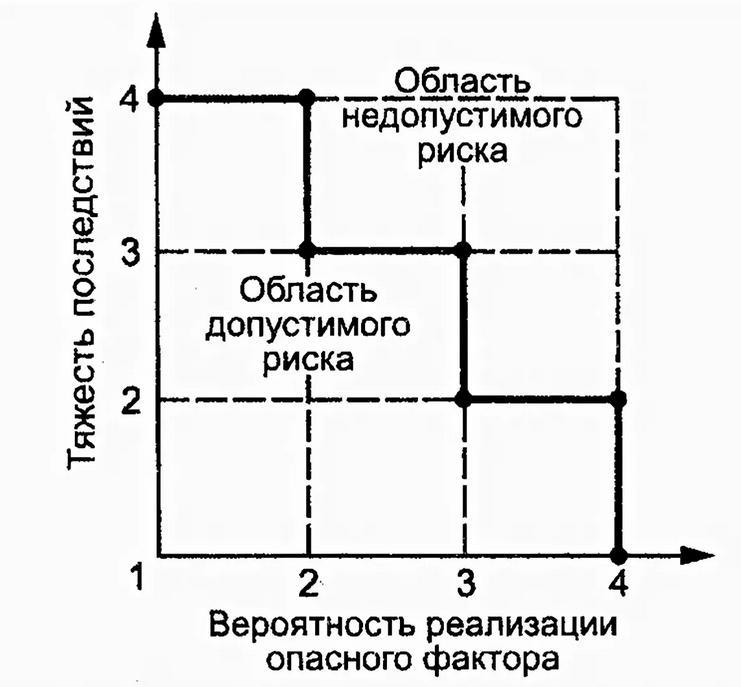

Диаграмма (матрица) оценки вероятности реализации опасного фактора

Диаграмма содержит две оси: Вероятность реализации опасного фактора и тяжесть наступивших последствий

Вероятность реализации опасного фактора:

- Ничтожно

- Редко

- Часто

- Очень часто

Тяжесть наступивших последствий

- Критическое — угроза жизни, летальный исход, заболевания с угрозой жизни

- Существенное — тяжелые заболевания без угрозы жизни

- Незначительное — не тяжелые нежелательные последствия

- Ничтожно малое — не оказывает влияния на здоровье

Все факторы заносят в рабочий бланк анализа опасных факторов.

Дерево принятия решений

Дерево принятия решений позволяет определить является ли выявленный опасный фактор критической контрольной точкой или ОППУ. Для этого нужно ответить на несколько вопросов:

- Предусмотрен контроль для опасного фактора в данной операции

- В данной операции выполняются действия по снижению риска или устраняется опасный фактор

- Может ли риск возникновения опасного фактора превышать допустимый уровень при выполнении данной операции

- Будет ли риск возникновения опасного фактора устранен или снижен до приемлемого уровня

- Необходимость контроля по опасному фактору по данной операции

Пример дерева принятия решений

Критическая контрольная точка – хранение скоропортящегося сырья. При поломке или повышения температуры в холодильной или морозильной камере сырье начинает портиться, рост микроорганизмов.

Для данного фактора предусмотрен контроль температуры два раза в день

Снизить или устранить данный фактор нельзя.

Примеры критических контрольных точек и ОППУ на пищевом предприятии и в общественном питании

- Хранение скоропортящегося сырья. Опасный фактор — наличие и рост патогенных микроорганизмов

- Термическая обработка. Опасный факт — наличие и способность к росту микроорганизмов

- Просеивание муки. Опасный фактор — посторонние включения (частицы металла. Стекла, пластика)

- Обработка яиц. Опасный фактор — не обработанные яйца могут быть источником сальмонеллёза.

После определения критических контрольных точек, наша задача состоит в том, чтобы определить их максимально допустимые пределы. при превышении которых, возникает высокая вероятность производства некачественной продукции (изменяется цвет, запах, вкус, структура готовой продукции или она становиться опасной для здоровья)

Важно! Рекомендуем установить более жесткие пределы, чем предусмотренные FSIS, чтобы при незначительном превышении, выпускаемая продукция оставалась безопасной.

Основные измеряемые параметры ККТ

- Температура

- Влажность

- Время

- Концентрация веществ

- Кислотность

Блок схема производственного процесса ХАССП

Согласно действующего ГОСТ 51705 1 — 2001 Системы качества, управление качеством пищевых продуктов на основе принципов ХАССП общие требования, должны быть разработаны блок схемы ХАССП:

-

4.2.2.1 Группа ХАССП должна составить блок-схемы производственных процессов (приложение А) и, при необходимости, планы производственных помещений.

4.2.2.2 На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения:

— контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

— инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала, согласованные с органами Минздрава России;

— техническое обслуживание и мойка оборудования и инвентаря;

— петли возврата, доработки и переработки продукции;

— пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

— пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;

— система вентиляции и др.

В конце ГОСТ 51705 1 — 2001 приведены примеры блок-схемы производства полуфабриката.

Типы блок схем

- Блок — схемы входного контроля поступающего сырья и полуфабрикатов, а также его размещение и хранения на складах. Основные критические точки это контроль температуры поступающих продуктов и их хранение.

- Блок схемы подготовки сырья и полуфабрикатов к дальнейшей переработки. Спектр работ широкий и критические точки будут зависеть от специфики производства. Пример: перетаривание продукции из стеклянных емкостей, просеивание муки и т.д.

- Блок-схемы по приготовлению (производству) продукции и ее реализация конечному потребителю. На этом этапе из сырья и полуфабрикатов получается готовая продукция. Примеры критических точек: соблюдение температурного режима, контроль времени приготовления и т.д.

Как и любой другой вид пищевого производства, будь то рыбо- и мясоперерабатывающая промышленность, кондитерское и хлебобулочное производство, кулинария и общественное питание, молочная отрасль имеет свои характерные особенности и критические контрольные точки (ККТ) согласно системе ХАССП.

Молочная промышленность производит достаточно широкий ассортимент пищевой продукции. К основным его видам относятся:

1.Молоко (пастеризованное, ультрапастеризованное, стерилизованное, топленое) + молочные продукты;

2.Кисломолочные продукты (творог, сметана, простокваша, кефир, йогурт, ацидофилин, ряженка) + различные региональные продукты;

3.Сыры (твердые, мягкие, сливочные, рассольные).

В данной статье мы рассмотрим типичные критические контрольные точки (ККТ), начиная с процесса получения молока на молочно-товарной ферме (МТФ) и заканчивая его переработкой на молочном заводе при производстве йогуртов.

Производство и хранение молока ХАССП ККТ

Молочно-товарная ферма: как она работает

Прежде чем мы с вами сможем приобрести такой полезный для внутренней микрофлоры продукт, как йогурт, он должен пройти сложный производственный цикл на молокоперерабатывающем предприятии. Все начинается с молочной фермы, на которой должен существовать четкий режим дня, кормление и доение коров по расписанию, надлежащий ветеринарный контроль за состоянием их здоровья, профилактика и лечение заболеваний.

Для корректного определения ККТ/ОППУ (операционная программа предварительных условий, которая является по своей сути тем же, что и ККТ, но не имеет возможности осуществить над ней параметрический контроль), мы должны разобрать производственный цикл молочной фермы. В общем виде он выглядит примерно так:

- Приемка, хранение кормов и кормовых добавок;

- Перед началом процесса кормления и дойки производится очистка кормушек, стойл, вывоз и уборка навоза;

- Размещение коров в зоне дойки, подготовка кормов и воды, кормление;

- Предварительная подготовка: ветеринарно-санитарные мероприятия, визуальные осмотры, очистка вымени перед дойкой;

- Проверка коровы на заболевание маститом (сдаивание первых струек молока в отдельную темную посуду: в молоке не должно быть хлопьев и сгустков крови);

- Процесс дойки (возможна машинная и ручная дойка);

- Фильтрация молока, сбор в молочный танк;

- Охлаждение молока до +4±2°С и кратковременное хранение;

- Перекачка молока в автомолочные цистерны и транспортировка на перерабатывающее предприятие.

Производство пастеризованного молока ККТ ХАССП

Определяем критические контрольные точки на молочной ферме

Теперь нам необходимо понять, что же является критичным на данном этапе производственного цикла? Критичным является конечно же здоровье коров. Товарное молоко (пригодное для дальнейшей переработки) возможно получить только от животных, не больных маститом и другими заболеваниями и не находящихся на лечении антибиотиками. В обоих случаях молоко собирается в отдельную посуду, проходит специальную обработку и отправляется на корм телятам либо на утилизацию.

Не последнюю роль в здоровье коров и качестве получаемого молока играет их питание, поэтому при использовании кормовых добавок необходимо неукоснительно соблюдать их концентрацию, указанную в инструкции. Итак, наша первая ККТ – дозировка кормовых добавок, предполагающая опасность химического характера.

Второй важный момент для безопасности выпускаемой продукции – не допустить попадания в дальнейшую переработку молока, полученного от коров, больных маститом. Поэтому, второй ККТ для нас будет являться визуальный контроль, сдаивание первых струек молока в отдельную темную посуду. Данная ККТ содержит в себе опасность микробиологического характера.

Для определения третьей ККТ необходимо понимать, какие технологические операции влияют на качество молока, которое в дальнейшем отгрузят на молокозавод. Наша задача – сохранить все полезные свойства молока, не допустить его порчи в результате развития патогенной микрофлоры, так как это приведет к непригодности его использования во всех дальнейших производственных циклах. Так, своевременное охлаждение молока до рекомендуемой температуры +4±2°С и надлежащее хранение перед отправкой – наша третья ККТ.

В дополнение к данным ККТ не менее важно санитарное состояние оборотной тары, используемой на МТФ. Остатки загрязнений молоком на внутренней поверхности тары и развитие микроорганизмов при ненадлежащей мойке и дезинфекции в случае нарушения порядка мойки и дезинфекции, низкой концентрации моющего средства и так далее – все это является негативным фактором, который необходимо взять под контроль. Поскольку мы не можем контролировать данную ККТ параметрически (измерить, например), определяем, что она является ОППУ.

Производство пастеризованного молока ККТ ХАССП

Молокозавод или предприятие по переработке молока

Следующим этапом после транспортировки сырого молока на перерабатывающее предприятие является его обработка для употребления в обычном виде (молоко питьевое) либо переработка на другие виды молочной/кисломолочной продукции. На данном этапе существуют свои характерные ККТ, которые мы рассмотрим отдельно на примере производства пастеризованного молока и йогуртов.

Начнем с процесса производства пастеризованного молока и рассмотрим его цикл в общем виде:

- Приемка и подготовка сырого молока к использованию;

- Сепарирование (разделение сливок и жидкой фракции) и очистка молока;

- Сбор и хранение в молочном танке;

- Нормализация молока по жирности;

- Гомогенизация (необходима для однородности цвета, вкуса и жирности);

- Пастеризация (молоко нагревают при 88±2°С, с выдержкой 20 секунд);

- Охлаждение до +4°С;

- Розлив, упаковывание и маркирование;

- Хранение и транспортирование готовой продукции.

ККТ при производстве молока пастеризованного

На этапе производства питьевого пастеризованного молока, для нас будут критичными температура и время хранения молока в молочном танке после сепарации. Данный процесс будет являться ККТ, носящей микробиологический характер.

Следующей ККТ, также носящей микробиологический характер, будет являться процесс пастеризации молока. Данный процесс важен для нас в качестве тепловой обработки, которая не дает развиваться патогенной микрофлоре в конечном продукте.

ХАССП ККТ на производстве йогуртов

Какие бывают йогурты

Последним звеном в рассматриваемой производственной цепочке является производство йогуртов. Вот одни из самых распространенных видов:

- Натуральные (основа, как правило, состоит из молока и закваски; срок годности 3-5 суток);

- Пастеризованные (польза их является сомнительной, так как процесс пастеризации убивает в том числе и полезные микроорганизмы; срок годности от месяца до года);

- Термостатные (используется тот же принцип, что и для простокваши – продукт сквашивается непосредственно в упаковке, что позволяет сохранять соответствующую консистенцию и часть полезной микрофлоры; срок годности от 21 до 30 суток);

- Фруктовые (пастеризованные с кусочками разных обработанных фруктов и добавками);

- Живые (биойогурты – с добавлением живых лактобактерий; срок годности от 5 до 7 суток);

- С бифидобактериями (срок годности не более 7 суток).

Технологический процесс производства йогуртов

Для изготовления закваски йогуртов обычно применяются болгарская палочка и термофильный стрептококк: эти бактерии запускают процесс сквашивания, продолжительность которого определяется по кислотности сгустка. Универсальная схема их технологического процесса будет выглядеть примерно так:

- Приемка и подготовка сырого молока к использованию.

- Сепарирование (разделение сливок и жидкой фракции) и очистка.

- Нормализация по жирности и сухим веществам.

- Гомогенизация.

- Пастеризация (при 88-90°С с выдержкой 10-15 минут).

- Сбор в молочном танке, охлаждение и добавление закваски.

- Сквашивание (время зависит от вида йогурта).

- Перемешивание и охлаждение.

- Добавление различных компонентов.

- Созревание.

- Розлив, упаковывание и маркирование.

- Хранение и транспортирование.

ККТ при производстве йогуртов

Как и в случае с молоком, ККТ будет присутствовать в процессе пастеризации, потому что для преобладания правильной микрофлоры необходимо следить за временем и температурой тепловой обработки. Критичным для качества конечного продукта будет время и температура до сквашивания йогурта.

Подводим итоги

Таким образом, мы установили, что в молочной промышленности преобладают ККТ микробиологического характера. Связано это с тем, что молочные продукты нацелены на поддержание дружественной человеку микрофлоры, и сами должны содержать необходимое ее количество. Контроль ККТ в данной отрасли должен быть нацелен на те процессы, которые будут угнетать патогенную микрофлору при выходе за критические пределы.

В самом их названии. Давайте разберем подробнее и начнем с конца.

Точки.

Это слово появилось не просто так. Необходимо понимать, когда мы говорим критические контрольные точки ХАССП, мы понимаем конкретные места в производственном цикле. Это и рабочее место и конкретное оборудование, участок хранения и т.д., и т.п.

Контрольные.

ККТ, это не обычные места, а точки на которых необходимо проводить специальный контроль. Более того, это места – где МОЖНО проводить этот контроль.

То есть, если технически и физически нет возможности провести контроль – это не ККТ. Наличие возможности проведения контроля, является обязательным для назначения производственного этапа в качестве критической контрольной точки.

Критические.

Критическая контрольная точка, это не только конкретное место на производстве, на котором можно и необходимо проводить контроль. Это еще и место, где наличие контроля является критичным для безопасности продукции.

По-простому – если здесь не будет проведен контроль, дальше по технологической цепочке не будет возможности выявить и устранить потенциальный опасный фактор. Считайте, что ККТ – это последний рубеж. Где можно отловить нарушителя безопасности. И если этого не сделать, продукция потенциально считается опасной для потребителя.

Критические точки ХАССП или ККТ – это:

А) конкретные места (участки, рабочие места, оборудование и т.п.) на производстве, а также это еще и производственный этап.

Б) Установка ККТ означает возможность и обязательство проведения контрольных мероприятий.

В) Контрольные мероприятия в ККТ являются критичными для обеспечения безопасности пищевой продукции, без проведения которых продукция считается потенциально опасной.

В видео ниже, кратко и простым языком описывается суть критических контрольных точек. Что именно является ККТ в ХАССП? Какие этапы не могут быть контрольными и почему? Как правильно расшифровать термин.

Любой производственный процесс подвержен воздействию различных опасных факторов. Изготовление пищевой продукции, как и приготовление блюд в общественном питании, не является исключением. Во время работы, сотрудники и персонал обязаны соблюдать меры предосторожности и контролировать риски на производстве. Для этих целей, в системе менеджмента безопасности пищевой продукции внедряется программа ХАССП. Критические контрольные точки — ключевые элементы системы.

- Анализ рисков

- Что такое критические контрольные точки?

- Примеры критических контрольных точек

- Критические контрольные точки в общественном питании

Эксперты по пищевой безопасности выделяют 4 основных источника возникновения риска:

- сырье,

- персонал,

- оборудование,

- окружающая среда;

Правильное определение угроз, разработка системы мониторинга, а также своевременное реагирование в случае обнаружения нарушений позволяет контролировать производственный процесс, свести к минимуму выпуск небезопасной продукции, а также снизить риск причинение вреда потребителям. Все вышеперечисленное равнозначно относится как к производству пищевой продукции, так и к приготовлению еды в общепите.

Анализ рисков

Разработка и внедрение ХАССП на предприятии необходимо для обеспечения контроля за безопасностью при производстве пищевой продукции. Анализ рисков производственных процессов — первый этап в структуре разработки системы ХАССП. С помощью данного инструмента определяются все возможные опасные факторы и создается база для определения контрольных критических точек. В качестве элементов анализа, в пищевом производстве может выступать технологический процесс или готовая продукция. В общественном питании, эксперты берут за основу готовые блюда или цеха, объединенные в группы: холодный, горячий, мясной, рыбный, кондитерский, заготовочный и т.д.

Чтобы найти все критические контрольные точки в общественном питании или на пищевом производстве необходимо провести большую подготовительную работу:

- Проанализировать каждый этап производства и технологического процесса.

- Обнаружить, выявить и идентифицировать наиболее опасные факторы.

- Оценить насколько высоки риски влияния опасных факторов на готовую продукцию и какие из них являются самыми значимыми.

- Определить методы контроля и предотвращения опасностей, разработать журналы и инструкции

Что такое критические контрольные точки?

Главная задача разработки и внедрения системы ХАССП — провести анализ рисков для всех производственных процессов и выявить критические контрольные точки для каждого этапа. В начале своей работы, группа ХАССП анализирует всю цепочку — от выращивания или поступления сырья на предприятие, до этапа передачи готовой продукции дистрибьюторам или потребителям. Для каждого опасного фактора, специалисты определяют угрозы, способные повлиять на итоговый продукт, и разрабатывают предупреждающие действия.

Все угрозы исходящие от персонала, сырья, оборудования и окружающей среды подразделяются на:

- микробиологические

- химические

- физические

После определения и составления полного списка угроз, специалисты по ХАССП проводят идентификацию критических контрольных точек с помощью инструмента — дерево принятия решений. Таким образом можно сформулировать определение для ККТ

Критические контрольные точки в ХАССП представляют собой элементы или этапы производственного процесса, в которых влияние опасных факторов может превысить допустимые значения риска, тем самым привести к производству небезопасной продукции и тяжелым последствиям для потребителей. То есть ККТ в системе ХАССП — это инструмент контроля в форме различных мероприятий, направленных на повышение безопасности при выпуске продуктов питания и приготовления блюд в общепите.

По стандарту ГОСТ Р 51705.1, в обязательном порядке, для каждой критической контрольной точки рабочая группа ХАССП определяет

- границы предельных значений, с помощью которых осуществляется контроль за ККТ;

- программу мониторинга, в которой указывается детальная информация, кто, как и когда осуществляет контроль за ККТ;

- корректирующие действия — мероприятия, направленные на снижение рисков или устранение последствий превышения предельных значений ККТ;

- итоговый документ — план ХАССП, в котором указывается вся информация по каждой ККТ.

Примеры критических контрольных точек

Система ХАССП разрабатывается для каждого отдельного юридического лица, и имеет свои особенности, присущие конкретному производству. Однако, примеры критических контрольных точек ХАССП, в некоторых случаях могут быть похожими, иметь схожую структуру и природу.

В качестве примера анализа рисков на пищевом производстве, рассмотрим комбинат по изготовлению кондитерских изделий: печенья, шоколадных плиток, конфет и других сладостей. Опасные факторы для нашего предприятия можно найти в каждой группе:

Физические – мелкие вредители (крысы, насекомые и т.д.), а также продукты их жизнедеятельности; посторонние попадания от персонала (ногти, волосы и т.д.); мелкие части оборудования (открутившиеся гайки, выпавшие болты и т.д.).

Микробиологические – разнообразные дрожжи, бактерии, чьи токсины способны повлиять на безопасность продукта на каждом этапе производства и навредить конечному потребителю.

Химические – остатки моющих средств, веществ по борьбе с вредителями, материалов для обслуживания производства и прочее.

Представленный список не является исчерпывающим. На кондитерском производстве может присутствовать гораздо больше критических точек. Анализируя каждый опасный фактор, группа ХАССП должна принять решение — является ли контрольная точка критической или нет.

Читайте также: