Особенности производства кисломолочных напитков и продуктов

При производстве кисломолочных напитков применяются два способа: термостатный и резервуарный. При термостатном способе производства кисломолочных напитков сквашивание молока и созревание напитков производится в бутылках в термостатных и хладостатных камерах.

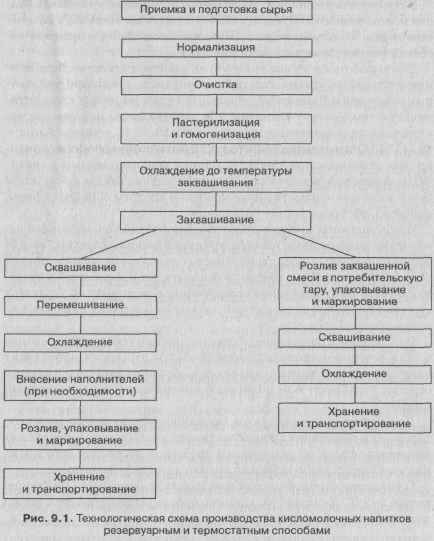

При резервуарном способе производства заквашивание, сквашивание молока и созревание напитков происходит в одной емкости (молочных резервуарах). Общая схема производства кисломолочных напитков термостатом и резервуарным способами приведена на рис. 9.1.

Кисломолочные напитки, выработанные резервуарным способом, после созревания и перемешивания разливают в стеклянную или бумажную тару, поэтому сгусток у них по сравнению с термостатным способом нарушенный — имеющий однородную сметанообразную консистенцию.

К молоку, из которого вырабатываются кисломолочные продукты, предъявляются определенные требования по органолептическим свойствам и физико-химическим показателям. Кислотность цельного или восстановленного молока должна быть не выше 19 °Т, плотность — не менее 1,028 г/см 3 .

При производстве большинства кисломолочных напитков применяется повышенная температура пастеризации 85-87 °С с выдержкой 5-10 мин. Данный режим тепловой обработки преследует цель кроме уничтожения посторонних микроорганизмов и создания благоприятных условий для развития внесенных бактериальных культур придания определенной консистенции кисломолочным напиткам. При повышенной температуре пастеризации увеличивается влагоудерживающая способность казеина и прочность сгустка.

Гомогенизация молока является обязательной технологической операцией при выработке кисломолочных напитков, особенно с повышенным содержанием молочного жира (3,2-6%). Гомогенизация обеспечивает однородный состав готового продукта, предотвращает отстой жира. После гомогенизации молока консистенция кисломолочных напитков уплотняется, а после перемешивания становится более вязкой. При хранении таких продуктов не происходит отделения сыворотки от сгустка.

В гомогенизированное и охлажденное до температуры заквашивания молоко вносится определенная бактериальная закваска, в количестве от 1 до 5% объема молока. Закваска обеспечивает в продукте необходимые вкус и запах, консистенцию.

Для выработки всех кисломолочных напитков, кроме кефира, применяют закваски чистых культур молочнокислых бактерий в различных сочетаниях. Разные бактериальные культуры имеют свою оптимальную температуру развития. Так, мезофильные молочнокислые стрептококки имеют температуру развития 30-35 °С, термофильные — 40-45 °С. Оптимальная температура ароматообразующих молочнокислых стрептококков 25-30 °С. Данные микроорганизмы в значительной мере определяют запах (аромат) продукта, так как в результате своей жизнедеятельности кроме молочной кислоты образуют эфиры, диацетил, ацетоин и другие соединения.

Чтобы получить продукт с плотной однородной консистенцией необходимо поддерживать температуру сквашивания, оптимальную для данного продукта. Продолжительность сквашивания молока зависит от вида получаемой кисломолочной продукции и колеблется в пределах от 4 до 16 ч. Окончание сквашивания определяют по характеру сгустка и по кислотности, которая должна быть немного ниже кислотности готового продукта.

Охлаждение и созревание осуществляют при температуре не выше 6 °С в течение нескольких часов (6-8). За это время происходит набухание белков молока, что ведет к образованию более плотного сгустка, ослабевает или полностью прекращается молочнокислый процесс.

При производстве продуктов смешанного брожения во время охлаждения и созревания приостанавливается развитие молочнокислых микроорганизмов, но развиваются дрожжи, в результате чего в этих кисломолочных напитках накапливаются спирт, углекислота.

Готовые кисломолочные напитки хранят до реализации при температуре 0-2 °С. Температура готового продукта при отправке с завода должна быть не больше 8 °С.

Общая схема производства

При производстве кисломолочных напитков применяются два способа: термостатный и резервуарный. При термостатном способе производства кисломолочных напитков сквашивание молока и созревание напитков производится в бутылках в термостатных и хладостатных камерах.

При резервуарном способе производства заквашивание, сквашивание молока и созревание напитков происходит в одной емкости (молочных резервуарах). Общая схема производства кисломолочных напитков термостатом и резервуарным способами приведена на рисунке 1.

Приемка и подготовка сырья

Резервуарный способ Термостатный способ

Сквашивание молока в резервуарах Розлив в бутылки

Охлаждение в резервуарах или потоке Сквашивание в термостатной камере

Созревание Охлаждение в холодной камере

Розлив в бутылки и пакеты Созревание

Хранение, транспортирование, реализация

Рисунок 1. Технологическая схема производства кисломолочных напитков резервуарным и термостатным способами.

Для получения кисломолочных напитков используют молоко цельное и обезжиренное, сливки, сгущенное и сухое молоко, казеинат натрия, пахту и другое молочное сырье, а также солодовый экстракт, сахар, плодово-ягодные сиропы, джемы, корицу и др. (5,7)

Резервуарный способ

Технологический процесс производства кисломолочных напитков резервуарным способом состоит из следующих технологических операций: подготовки сырья, нормализации, пастеризации, гомогенизации, охлаждения, заквашивания, сквашивания в специальных емкостях, охлаждения сгустка, созревания сгустка (кефир, кумыс), фасовки.

Для производства кисломолочных напитков используется молоко не ниже второго сорта кислотностью не выше 19 °Т, которое предварительно подвергают очистке. Обезжиренное молоко, пахта, сливки, сгущенное и сухое молоко, казеинат натрия и плодовоягодные наполнители должны быть доброкачественными без посторонних привкусов и запахов и пороков консистенции.

Кисломолочные напитки вырабатывают с различной массовой долей жира: 6; 4; 3,2; 2,5 1,5; 1%. Поэтому исходное молоко соответственно нормализуется до требуемой массовой доли жира. Нормализация молока осуществляется в потоке на сепараторах-нормализаторах или смешением. Нежирные продукты вырабатываются из обезжиренного молока.

При нормализации сырья смешением массу продуктов для смешения определяют по формулам материального баланса или по рецептуре.

Нормализованное сырье подвергается тепловой обработке. В результате пастеризации уничтожаются микроорганизмы в молоке и создаются условия, благоприятные для развития микрофлоры закваски. Наилучшие условия для развития микроорганизмов создаются, если молоко пастеризуется при температурах, близких к 100 °С. При этих условиях происходит денатурация сывороточных белков, которые участвуют в построении структурной сетки сгустка, повышаются гидратационные свойства казеина и его способность к образованию более плотного сгустка, хорошо удерживающего сыворотку. Поэтому при производстве всех кисломолочных напитков, кроме ряженки и варенца, исходное сырье пастеризуется при температуре 85-87 °С с выдержкой 5-10 мин или при 90 - 92 °С с выдержкой 2-3 мин, ряженки и варенца - 95-98 °С с выдержкой 2-3 ч. Кроме того, при выработке варенца используется и стерилизация молока.

Тепловая обработка молока обычно сочетается с гомогенизацией. В результате гомогенизации при температуре 55-60 °С и давлении 17,5 МПа улучшается консистенция кисломолочных продуктов и предупреждается отделение сыворотки.

После пастеризации и гомогенизации молоко охлаждается до температуры заквашивания. При использовании закваски, приготовленной на термофильных бактериях, молоко охлаждается до 50 - 55°С, мезофильных-30-35 °С и кефирной закваски - 18-25 °С.

В охлажденное до температуры заквашивания молоко должна быть немедленно внесена закваска, соответствующая виду продукта. Наиболее рационально вносить закваску в молоко в потоке. Для этого закваска через дозатор подается непрерывно в молокопровод и в смесителе смешивается с молоком.

Сквашивание молока проводят при температуре заквашивания. В процессе сквашивания происходит размножение микрофлоры закваски, нарастает кислотность, коагулирует казеин и образуется сгусток. Окончание сквашивания определяют по образованию достаточно плотного сгустка и достижению определенной кислотности.

По окончании сквашивания продукт немедленно охлаждается. Кисломолочные продукты, вырабатываемые без созревания, немедленно направляются на охлаждение.

Кефир, вырабатываемый с созреванием, после сквашивания охлаждается до 14-16 °С и при этой температуре созревает. Продолжительность созревания кефира не менее 10-12 ч. Во время созревания активизируются дрожжи, происходит процесс спиртового брожения, в результате чего в продукте накапливаются спирт, углекислота и другие вещества, придающие этому продукту специфические свойства. Технологическая линия производства кисломолочных напитков резервуарным способом представлена на рис.2.

Рисунок 2. Схема технологической линии производства кисломолочных напитков резервуарным способом:

1-емкость для сырого молока; 2 - насосы; 3 - балансировочный бачок: 4-пластинчатая пастеризационно-охладительная установка; 5 - пульт управления; 6 - возвратный клапан; 7 - сепаратор-нормализатор; 8 - гомогенизатор; 9 - емкость для выдерживания молока; 10 - емкость для кисломолочных напитков; 11 - смеситель; 12 - заквасочник

Молоко из емкости для сырого молока подается в балансировочный бачок, откуда направляется в рекуперативную секцию пастеризационно-охладительной установки, где подогревается до 55-57 °С.

Для пастеризации молока используются пастеризационно-охладительные установки для кисломолочных продуктов, в которых можно проводить пастеризацию с необходимой выдержкой и последующим охлаждением до температуры сквашивания. Подогретое молоко направляется сначала в сепаратор-нормализатор, а затем - на гомогенизатор.

Для гомогенизации предназначены гомогенизаторы клапанного типа. Из гомогенизатора молоко сначала поступает в секцию пастеризации, далее через пульт управления - в емкость для выдерживания и возвращается в рекуперативную секцию и. в секцию охлаждения пастеризационно-охладительной установки, где охлаждается до температуры заквашивания. Если по выходе из секции пастеризации молоко не достигло заданной температуры, то оно с помощью возвратного клапана направляется в балансировочный бачок для повторной пастеризации. Охлажденное молоко поступает в емкость для производства кисломолочных напитков, перемешиваясь в смесителе с закваской.

Сквашивание молока проводят в специальных двустенных вертикальных емкостях, оборудованных мешалками с автоматическим устройством.

Мешалка устроена таким образом, чтобы не взбалтывала кефир и не резала бы его на пласты и кубики, а равномерно и одновременно перемешивала всю массу кефира. Частичное перемешивание или разрезка сгустка приводит к отделению сыворотки, а взбалтывание мешалкой - к пенообразованию, что в свою очередь вызывает отделение сыворотки.

Автоматическое устройство обеспечивает протекание сквашивания по определенному циклу: перемешивание - покой - перемешивание, а также служит для включения системы охлаждения. Охлаждение осуществляют холодной водой или рассолом, циркулирующим по кольцевому зазору между внутренней и средней емкостями. Средняя емкость снабжена теплоизоляцией, облицованной защитным кожухом.

Для выработки кисломолочных продуктов используются емкости вместимостью 2000, 4000, 6000 и 10000 л.

Заквашенное молоко сквашивается в емкости до требуемой кислотности. Полученный сгусток охлаждается в той же емкости, при этом через каждые 30-40 мин включается мешалка для размешивания сгустка и более быстрого его охлаждения. Если требуется созревание, то сгусток охлаждается до температуры созревания и оставляется в емкости на созревание.

Охлаждение продукта можно проводить в потоке. Для этого молоко заквашивается в емкости, а по достижении заданной кислотности продукт подается на пластинчатый охладитель, где охлаждается в потоке до требуемой температуры и поступает в промежуточную емкость, откуда направляется на фасовку.

Кисломолочные напитки фасуются в термосвариваемые пакеты или в стеклянную тару на автоматах для фасовки жидких молочных продуктов. (4,9)

Термостатный способ

Технологический процесс производства кисломолочных напитков термостатным способом состоит из тех же технологических операций, что и при производстве резервуарным способом, осуществляемых в такой последовательности: подготовка сырья, нормализация, гомогенизация, охлаждение до температуры заквашивания, заквашивание, фасование, сквашивание в термостатных камерах, охлаждение сгустка, созревание сгустка (кефир, кумыс).

Схема технологической линии производства кисломолочных напитков термостатным способом представлена на рисунке 3.

Приёмку и подготовку сырья, нормализацию, тепловую обработку, гомогенизацию нормализованной смеси и её охлаждение до температуры заквашивания выполняют так же, как и при резервуарном способе производства. Далее нормализованную смесь заквашивают в ёмкости. После заквашивания смесь фасуют в потребительскую тару и направляют в термостатную камеру, где поддерживается температура, благоприятная для развития микрофлоры закваски. Об окончании сквашивания судят по кислотности и плотности сгустка. После окончания сквашивания продукт направляют в холодильную камеру для охлаждения, а кефир - и для созревания.

Резервуарный способ производства кисломолочных напитков по сравнению с термостатным имеет ряд преимуществ. Во-первых, этот способ позволяет уменьшить производственные площади за счет ликвидации громоздких термостатных камер. При этом увеличивается съём продукции с 1м 2 производственной площади и снижает расход теплоты и холода. Во-вторых, он позволяет осуществить более полную механизацию и автоматизацию технологического процесса, сократить затраты ручного труда на 25% и повысить производительность труда на 35 %.

Рисунок 3. Схема технологической линии производства кисломолочных напитков термостатным способом:

1-ёмкость для сырого молока; 2-насос; 3-балансировочный бачок; 4 - пастеризационно-охладительная установка; 5-пульт управления; 6-возвратный клапан; 7-сепаратор-нормализатор; 8-гомогенизатор; 9-ёмкость для выдерживания молока; 10-ёмкость для заквашивания молока; 11-машина для фасования молока; 12-термостатная камера; 13-холодильная камера; 14-камера хранения готовой продукции. (4,10)

Кисломолочные напитки занимают значительное место в объеме выпуска кисломолочных продуктов. К ним относятся кефир, йогурт, различные виды простокваши (мечниковская, ряженка, варенец и т.д.), ацидофильные напитки, напитки из пахты, сыворотки, большое число национальных напитков (мацони, мацун, айран, курунга, катык, кумыс и др.). Кисломолочные напитки вырабатывают из молока не ниже П сорта и кислотностью не более 19°Т. Сливки, обезжиренное молоко, пахта, сыворотка, сухое и сгущенное молоко, а также добавки и наполнители, используемые при производстве кисломолочных напитков, должны по своему качеству соответствовать действующей нормативной документации.

Для выработки большинства кисломолочных напитков применяют два способа: резервуарный и термостатный. Технологическая схема обоих способов одинакова, включая процесс заквашивания молока. При резервуарном способе молоко сквашивается в специальных емкостях (резервуарах), в них же происходит и созревание продукта (для кефира и кумыса). После этого продукт разливают в тару и отправляют либо на хранение, либо потребителю. При термостатном способе производства после заквашивания молоко разливают в тару (пакеты, бутылки) и направляют в термостатную камеру для сквашивания. Затем продукт охлаждают в холодильной камере, после чего он готов к реализации.

Схема технологического процесса приготовления кисломолочных продуктов:

бранных чистых культурах микроорганизмов. Кефир выпускают с разной массовой долей жира, сухих веществ, а также фруктовый, витаминизированный и другие с различными оригинальными названиями. Его вырабатывают резервуарным и термостатным способами. Кефир представляет собой однородный жидкий сметанообразный продукт с чистым специфическим кисломолочным вкусом, молочно-белого или слегка кремового цвета. В соответствии с ГОСТом Р 52093-2003 кислотность кефира должна быть в пределах 85-130°Т, количество молочнокислых микроорганизмов КОЕ в 1 г продукта– не менее 10 7 , количество дрожжей КОЕ в 1 г продукта – не менее 10 4 , массовая доля белка в обезжиренном, нежирном, маложирном кефире – не менее 2,8%, в классическом, жирном, высокожирном – не менее 2,6%.

Производство кефира резервуарным способом предусматривает следующие технологические операции: приемку и подготовку сырья, пастеризацию, гомогенизацию, заквашивание, сквашивание молока, перемешивание, охлаждение, созревание, розлив, упаковывание и хранение продукта.

Очищенное нормализованное молоко пастеризуют при температуре 85±2°С с выдержкой 5-10 мин или 90±2°С с выдержкой 3 мин. Пастеризацию сочетают с гомогенизацией при давлении 17,5 МПа. Пастеризованное и гомогенизированное молоко охлаждают до температуры заквашивания 20-25 °С и при этой температуре подают в резервуары для кисломолочных продуктов. Кефир, заквашенный при 25°С, имеет наилучшие органолептические показатели по вкусу и запаху. Закваску вносят в резервуар одновременно с молоком. Количество закваски зависит от ее активности и в среднем составляет 5-10%.

Закваску в молоко вносят при работающей мешалке. Перемешивание необходимо для равномерного распределения закваски по всему объему молока. Через 15 мин после заполнения резервуара мешалку выключают. В процессе сквашивания размножается микрофлора закваски, нарастает кислотность молока, коагулирует казеин и образуется сгусток. Окончание сквашивания определяют по образованию плотного сгустка и достижению кислотности 85-1ОО°Т. Продолжительность сквашивания составляет 8-12 ч. По окончании сквашивания кефир перемешивают, охлаждают до 14-16°С и направляют для созревания.

После охлаждения и перемешивания кефир оставляют в покое для созревания, продолжительность которого составляет не менее 24 ч с момента заквашивания молока. После созревания кефир еще раз перемешивают в течение 2-5 мин и разливают. Кефир после розлива хранят в течение 24 ч при температуре не выше 8°С.

При выработке витаминизированного кефира витамин С добавляют в закваску за 30-40 мин до ее внесения в молоко. Далее закваску перемешивают в течение 10-15 мин и выдерживают 20-30 мин. Витамин С вносят с учетом его содержания в готовом продукте, что составляет 110 г на 1000 кг молока.

Технологический процесс производства кефира термостатным способом состоит из следующих операций: приемка и подготовка молочного сырья, пастеризация, гомогенизация, заквашивание молока, розлив и упаковывание, сквашивание, охлаждение, созревание и хранение. Операции приемки и подготовки сырья, пастеризации, гомогенизации проводят аналогично описанным выше. Допускается выработка кефира из негомогенизированного молока.

Молоко, пастеризованное и охлажденное до 17-20°С летом и 22-25°С зимой, заквашивают в резервуарах и ваннах сразу после охлаждения. Заквашенное молоко перемешивают 15 мин и направляют на розлив одной партии молока при непрерывном перемешивании в течение 30 мин. Заквашенное молоко в таре направляют в термостатную камеру для сквашивания на 8-12 ч. Температура в термостатной камере должна быть 17-20°С летом и 22-25 °С зимой. После сквашивания кефир должен иметь плотный сгусток кислотностью 75-80°Т. Сквашенный кефир переправляют в холодильную камеру для охлаждения до 8°С и созревания при этой температуре в течение не менее 12 ч. Продолжительность хранения готового кефира при 8°С составляет 24 ч.

Простокваша. Так называется целая группа кисломолочных напитков (обыкновенная, мечниковская, ацидофильная, южная, слоеная с джемом или вареньем, варенец, ряженка), которые вырабатывают из пастеризованного, стерилизованного и топленого коровьего молока путем сквашивания закваской, приготовленной на чистых культурах молочнокислых бактерий. Ассортимент этих продуктов определяется в основном тепловой обработкой и составом бактериальной закваски (табл. 1).

При производстве простокваши в качестве вкусовых и ароматических добавок применяют сахар, мед, ванилин, корицу, плодово-ягодные джемы или варенья, а также витамин С. Все виды простокваши, кроме варенца и ряженки, изготовляют термостатным способом. Варенец и ряженку вырабатывают термостатным и резервуарным способами. Простокваша, полученная из пастеризованного молока, имеет молочно-белый цвет, а из стерилизованного или топленого – бурый, равномерно распределенный по всему объему оттенок. При добавлении вкусовых наполнителей простокваша имеет оттенок их цвета.

Кисломолочные напитки отличаются по видам вносимых заквасочных культур: термофильные (термофильный стрептококк) – ряженка, варенец, йогурт, снежок и др., ацидофильные (ацидофильная палочка) – ацидофильная простокваша, ацидофильное молоко, кефирные грибки – кефир, бифидок.

По характеру сквашивания: 1) молочно-кислого брожения (простокваша, йогурт, ацидофилин); 2) смешанного молочнокислого и спиртового брожения (кефир, кумыс, ацидофильно-дрожжевое молоко).

Кисломолочные напитки производятся двумя способами: резервуарным и термостатным. При резервуарном способе производства нормализованная смесь заквашивается, сквашивается и созревает в отдельной емкости — резервуаре, после чего его перемешивают и разливают. При этом сгусток нарушается и консистенция у готового продукта получается менее густая.

При термостатном способе производства сквашивание и созревание продукта происходит непосредственно в потребительской таре. Сквашивается молоко в специальной камере — термостате, где поддерживается необходимая постоянная температура. Кисломолочные напитки имеют плотный ненарушенный сгусток.

Отличительные особенности производства кисломолочных напитков

Кефир – кисломолочный продукт, произведенный из молока и кефирных грибков. Если вносится закваска DVS кефирная, то это кефирный продукт.

Ряженка - кисломолочный продукт вырабатывается из топленого молока ( томление 95-99°С в течение 3-5ч.).

Йогурт - кисломолочный продукт с повышенным содержанием сухих веществ (т.е. происходит нормализация по сухим веществам).

Кумыс - кисломолочный продукт, произведенный путем смешанного (молочнокислого и спиртового) брожения и сквашивания кобыльего молока.

Если кумыс вырабатывается по технологии кумыса, но из коровьего молока, то это кумысный продукт.

Сквашенный продукт — молочный или молочный составной кисломолочный продукт, термически обработанный после сквашивания, или молокосодержащий продукт, произведенный в соответствии с технологией производства кисломолочного продукта и имеющий сходные органолептические характеристики и физикохимические показатели.

Простокваша — кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов лактококков и (или) термофильных молочнокислых стрептококков. Это один из распространенных кисломолочных продуктов. Разновидности простокваши различаются в основном составом микрофлоры заквасок и режимами сквашивания. Ес вырабатывают из пастеризованного цельного или обезжиренного молока. Обыкновенная простокваша изготавливается с использованием чистых культур мезофильных молочнокислых кокков, Мечниковская — с использованием термофильных молочнокислых стрептококков и болгарской молочнокислой палочки. После пастеризации молоко охлаждают до 38-42 °С и заквашивают. Продолжительность сквашивания 3-6 ч. Кислотность готового продукта — 80-120 °Т. Массовая доля жира в обычной простокваше должна составлять не менее 3,2 %. Общее содержание заквасочных микроорганизмов в готовом продукте в конце срока годности составляет нс менее 10' КОЕ в 1 г продукта.

Йогурт — кисломолочный продукт с повышенным содержанием сухих обезжиренных веществ молока, произведенный с использованием смеси заквасочных микроорганизмов термофильных молочнокислых стрептококков и болгарской молочнокислой палочки. Содержание этих молочнокислых микроорганизмов в готовом продукте в конце срока годности составляет не менее НС КОЕ в 1 г продукта, а у йогурта с бифидобактериями должно быть бифидобактерий не менее 10 6 КОЕ в 1 г продукта. Он может быть с нарушенным или ненарушенным сгустком, обычно молочно-белого цвета по всей массе.

Для изготовления йогурта используют молоко коровье не ниже 2-го сорта, кислотностью не более 19 °Т, плотностью не менее 1027 кг/м 3 , а также молоко обезжиренное кислотностью нс более 20 °Т и плотностью не менее 1030 кг/м 3 .

Йогурт в зависимости от применяемого сырья изготавливают из натурального, нормализованного, восстановленного молока, а также из нормализованных сливок с массовой долей жира не более 30 %, кислотностью нс более 18 °Т, молока цельного сухого, обезжиренного сухого распылительной сушки, пахты. В зависимости от нормируемой массовой доли жира он подразделяется: на молочный обезжиренный с содержанием жира не более 0,1 %, молочный нежирный (жира 0,3-1,0 %), молочный маложирный

(1,2-2,5 % жира), молочный классический (2,7-4,5 % жира), молочный жирный (4,7-7,0 % жира), молочный высокожирный (7,2-9,5 % жира) и сливочный (нс менее 10,0 % жира). Массовая доля СОМО равна нс менее 9,5 %. Кислотность йогурта - 75-140 °Т.

Йогурт вырабатывают резервуарным способом. Гомогенизацию смеси проводят под давлении 1,5-2,5 МПа и при температуре от 45 до 85 °С. После гомогенизации смесь пастеризуют при температуре 92 ± 2 °С с выдержкой 3-8 мин или при температуре 87 ± 2 °С с выдержкой 10-15 мин. Затем смесь охлаждают до температуры 41 ± 2 °С и заквашивают при этой же температуре. Смесь после внесения закваски в течение 10 ± 5 мин оставляют в покое до образования сгустка. Сквашивание смеси осуществляют при температуре заквашивания продолжительностью от 3 до 7 ч. Окончание сквашивания определяют по образованию достаточно прочного сгустка и кислотности 80 ± 5 °Т. Температура при выпуске с предприятия равна б ± 2 °С. Йогурт упаковывается в бутылки из полиэтилснтсрсфталата, пакеты из полиэтиленовой пленки, стаканчики из полистсрола, стаканчики из полипропилена, коробочки из поливинилхлоридной пленки.

К органолептическим признакам йогурта предъявляют требования, приведенные в табл. 8.6.

Требования к органолептическим признакам йогурта

Внешний вид и консистенция

Однородная, в меру вязкая, с нарушенным или ненарушенным сгустком. При добавлении стабилизатора — желеобразная или кремообразная. При использовании пищевкусовых продуктов — с наличием их включений

Кисломолочный, без посторонних привкусов и запахов. При изготовлении с сахаром — в меру сладкий. При изготовлении с пищевкусовыми продуктами и (или) ароматизаторами — с соответствующим вкусом и ароматом внесенного ингредиента

Молочно-белый, равномерный по всей массе. При изготовлении с пищевкусовыми продуктами и (или) красителями — обусловлен цветом внесенного ингредиента

Температура при выпуске с предприятия должна быть 6 ± 2 °С.

Срок годности йогурта при температуре хранения от 2 до б °С без стабилизаторов составляет 36 ч и со стабилизаторами в герметической упаковке — десять суток с даты изготовления.

Ряженка — кисломолочный продукт, произведенный путем сквашивания топленого молока с использованием заквасочных микроорганизмов термофильных молочнокислых стрептококков и добавлением болгарской молочнокислой палочки или без ес добавления. Температура сквашивания — 40-45 °С, продолжительность — 4-5 ч, кислотность готового продукта — 80-110 °Т, цвет - кремовый с буроватым оттенком, имеет выраженный привкус пастеризации. Общее содержание молочнокислых микроорганизмов в готовом продукте в конце срока годности составляет нс менее 10 7 КОЕ в 1 г продукта.

Ацидофильные кисломолочные напитки (ацидофилин, ацидофильное молоко) характеризуются наиболее сильными профилактическими и лечебными свойствами, подавляют рост некоторых патогенных бактерий. Их вырабатывают из пастеризованного, нормализованного и обезжиренного молока как резервуарным, так и термостатным способом.

Ацидофильное молоко (ацидолакт) получают путем сквашивания пастеризованного молока заквасками, состоящими из ацидофильной палочки, которая является представителем нормальной кишечной микрофлоры. Сквашивают молоко при температуре 38-42 °С в течение 3-4 ч до кислотности сгустка 80 °Т. Консистенция продукта однородная, похожа на сметану, несколько тягучая. Содержание жира — не менее 3,2 %, кислотность — 80-130 °Т.

Ацидофилии — кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов молочнокислой ацидофильной палочки, лактококков и закваски, приготовленной на кефирных грибках, в равных соотношениях. Его получают термостатным и резервуарным способами. Сквашивают при температуре 30-35 °С в течение 6-8 ч до кислотности сгустка 85 °Т. При реализации содержание жира в ацидофилине должно быть не менее 3,2 %, кислотность — 75-130 °Т.

Ацидофильно-дрожжевое молоко производят при использовании закваски, состоящей из ацидофильной палочки и дрожжей. Оно имеет приятный, слегка острый кисломолочный вкус. Конейстенция однородная, достаточно плотная, несколько тягучая. Возможно незначительное газообразование, вызываемое присутствием дрожжей. Пастеризованное молоко сквашивают при температуре 30-32 °С в течение 4-6 ч. Сгусток охлаждают до 10-17 °С и выдерживают нс менее 6 ч для развития дрожжей, образования спирта и углекислого газа. До реализации хранят в холодильной камере при температуре 6-8 °С.

Кефир — кисломолочный продукт, произведенный путем смешанного (молочнокислого и спиртового) брожения с использованием закваски, приготовленный на кефирных грибках, без добавления чистых культур молочнокислых микроорганизмов и дрожжей.

В зависимости от молочного сырья кефир подразделяют следующим образом:

- ? из цельного молока;

- ? обезжиренного молока;

- ? восстановленного молока;

- ? рекомбинированного молока;

- ? их смесей.

Сырьем для изготовления продукта являются:

- ? молоко коровье нс ниже 2-го сорта;

- ? молоко обезжиренное кислотностью нс более 20 °Т, плотностью не менее 1030 кг/м 3 ;

- ? сливки, полученные путем сепарирования молока коровьего;

- ? молоко цельное сухое распылительное высшего сорта;

- ? молоко сухое обезжиренное распылительное;

- ? молоко коровье обезжиренное сухое, поставляемое для экспорта;

- ? молоко нежирное сгущенное;

- ? сливки из коровьего молока;

- ? сливки сухие;

- ? масло сливочное несоленое;

- ? пахта, получаемая при изготовлении сладкосливочного масла;

- ? кефирная закваска на кефирных грибках по ТНГ1А, предназначенная для изготовления продукта;

- ? вода питьевая.

Вырабатывают следующие виды кефира: жирный — с содержанием жира 3,5 %, 3,4, 3,2, 2,5, 1,0 %, нежирный — с массовой долей жира не более 0,5 % и др. Кислотность кефира — 85-120 °Т. Микрофлора кефирной закваски не очень требовательна к качеству молока, но при изготовлении резервуарным методом плотность его должна быть не менее 1028 кг/м 3 . Гомогенизация молока при производстве кефира обязательна. Кефир вырабатывают резервуарным и термостатным способами.

Гомогенизируют смесь под давлением 15 ± 2,5 МПа и при температуре от 45 до 85 °С. Смесь пастеризуют при температуре 92 ± 2 °С с выдержкой 2-8 мин или при температуре 87 ± 2 °С с выдержкой 10-15 мин. После пастеризации и выдержки смесь

Рис. 8.3. Схема технологического процесса производства кефира:

- 1 — установка для восстановления молока; 2 — насос центробежный; 3 — резервуар для нормализованной смеси; 4 — уравнительный бачок; 5 — пластинчатый пастеризатор-охладитель; 6 — сепаратор-молокоочиститель; 7 — гомогенизатор; 8 — выдерживатель; 9 — резервуар для кисломолочных напитков; 10 — насос для кисломолочных напитков; 11 — охладитель пластинчатый; 12 — смеситель; 13 — насос; 14 — емкость для плодово-ягодного наполнителя;

- 15 — насос-дозатор для закваски; 16 — заквасочник

Заквашенное молоко после тщательного перемешивания в течение 15 мин сквашивают в резервуарах при температуре 18-25 °С в течение 10-12 ч до кислотности 85-100 °Т. Затем перемешивают с одновременным охлаждением ледяной водой температурой

2 ± 2 °С. Перемешенный и охлажденный до температуры 20 ± 2 °С сгусток оставляют в покое для созревания в течение 6 ч. Затем его направляют в холодильную камеру, в которой охлаждают в потоке па установках для охлажденных кисломолочных напитков или в холодильной камере до температуры не выше 6 °С.

При достижении кефиром температуры 4 ± 2 °С технологический процесс считается закопченным и продукт готов к реализации. Кефир перемешивают в резервуарах в течение 2-5 мин и направляют па розлив.

Рис. 8.4. Последовательность выполнения технологических операций

при производстве кефира

По органолептическим признакам кефир должен соответствовать требованиям, указанным в табл. 8.7.

Требования к кефиру по органолептическим признакам

Внешний вид и консистенция

Однородная, в меру густая, с нарушенным или ненарушенным сгустком. Допускается газообразование в виде отдельных глазков, вызванное действием микрофлоры кефирных грибов. На поверхности продукта допускается незначительное отделение сыворотки, исчезающее при перемешивании

Чистые, кисломолочные, без посторонних привкусов и запахов. Вкус слегка острый

Молочно-белый, слегка кремовый, равномерный по всей массе

По физико-химическим признакам кефир должен соответствовать следующим требованиям: массовая доля жира в обезжиренном продукте — не более 0,5 %, а в продукте — от 1,0 до 9,0 %. Массовая доля белка при содержании жира до 4,5 % должна быть нс менее 2,8 %, от 4,0 до 9,0 % — нс менее 2,6 %.

Норма для кефира: кислотность — от 85 до 130 °Т, условная вязкость — не менее 20 с, температура продукта при выпуске с предприятия — 6 ± 2 °С.

Кефир по микробиологическим признакам должен соответствовать требованиям, указанным в табл. 8.8.

Требования к кефиру по микробиологическим признакам

Бактерии группы кишечных палочек (колиформы) в 0,1 см 3 продукта

Патогенные микроорганизмы, в том числе сальмонеллы, в 25 см 3 продукта

Staphylococcus aureus в 1 см 3 продукта

Количество молочнокислых микроорганизмов,

КОЕ в 1 г продукта, в конце срока годности, не менее

Количество дрожжей, КОЕ в 1 г продукта, в конце срока годности, не менее

Содержание перексидазы в кефире не допускается.

Срок годности продукта при температуре храпения от 2 до б °С составляет 36 ч с даты изготовления. Но он может быть увеличен изготовителем.

Кумыс — кисломолочный продукт, произведенный путем смешанного (молочнокислого и спиртового) брожения и сквашивания кобыльего молока с использованием заквасочных микроорганизмов болгарской и ацидофильной молочнокислых палочек и дрожжей. Содержание молочнокислых микроорганизмов в готовом продукте в конце срока годности составляет не менее 10 / КОЕ в 1 г продукта, а дрожжей — не менее 10'’ КОЕ в 1 г продукта.

Кумысный продукт — кисломолочный продукт, произведенный из коровьего молока в соответствии с технологией производства кумыса.

Кумыс обладает высокими профилактическими и лечебными свойствами. Молочная кислота, спирт и углекислый газ, содержащиеся в кумысе, стимулируют выделение пищеварительных соков, подавляют развитие туберкулезной палочки, стимулируют перистальтику желудка и кишечника. В кумысе синтезируются витамины группы В и витамин С. Традиционно кумыс изготавливают из кобыльего молока. Но разработана технология производства кумысного продукта из коровьего молока, который по химическому составу, соотношению казеина и сывороточных белков, лечебным и профилактическим свойствам приближается к кумысу, полученному из кобыльего молока.

Кумыс вырабатывают из пастеризованного молока. Пастеризацию проводят при температуре 80-82 °С с выдержкой 5 мин. Гомогенизацию осуществляют при давлении 12-14 МПа. В пастеризованное молоко вносят 10 % кумысной закваски и заквашивают при температуре 26-28 °С. В начале сквашивания производят перемешивание через каждый час, а затем через 2-3 ч специальной мешалкой в течение 15-30 мин. Сквашивают до кислотности 55-70 °Т. Созревает кумыс в стеклянных бутылках несколько суток при температуре 5-7 °С. В процессе его производства молочный сахар разлагается почти полностью, а жир остается почти без изменений. В процессе охлаждения (1-4 °С) происходит самога- зирование в укупоренных бутылках. Кумыс бывает слабый (односуточный), средний (двухсуточный) и крепкий (трехсуточный). Готовый кумыс характеризуется чистым кисломолочным, специфическим вкусом, жидкой, однородной, газированной, пенящейся консистенцией.

При изготовлении кумысного продукта из коровьего молока используют обезжиренное молоко, концентрат молочной сыворотки, приближая его состав к кобыльему молоку. Для закваски применяют чистые культуры болгарской, ацидофильной палочек и молочных дрожжей, способных синтезировать антибиотики и витамины. Вносят 2,5 % сахара в виде сахарного сиропа до пастеризации. Смесь пастеризуют при температуре 90-92 °С в течение 2-3 мин. Сквашивание осуществляют при 26-28 °С с внесением 10 % закваски. Сквашивают 5-6 ч до кислотности сгустка 75-85 °Т. В дальнейшем сгусток охлаждают в течение 1,5-2 ч до 16-18 °С, перемешивая через каждые 120 мин. После герметического укупоривания в стеклянные бутылки и хранения в камерах при температуре 4 °С он созревает в течение одних-трех суток. Содержание спирта должно быть в слабом кумысе 0,1-0,3 %, среднем — 0,2-0,4 и в крепком — 1 %, а кислотность соответственно равна 100-120 °Т, 120-140 и 140-150 °Т.

Кисломолочные продукты с бифидобактериями. Бифидобактерии относятся к нормальной кишечной микрофлоре. В кишечнике они вытесняют условно-патогенную микрофлору, но в молоке они довольно слабо развиваются.

Сквашивание смеси осуществляют при температуре 10 + 2 °С до образования плотного сгустка кислотностью от 85 до 100 °Т. По окончании сквашивания сгусток перемешивают и охлаждают до 14-16 °С. Через 34 ± 15 мин после охлаждения в сквашенную смесь вносят закваску бифидобактерий. Продолжительность созревания сгустка при температуре 15 ± 1 °С составляет 11 ± 2 ч. Затем кефир охлаждают до температуры 6 ± 2 °С.

Йогурт с бифидобактериями выпускается по общепринятой технологии, но с добавлением бифидобактерий совместно с про- тосимбиотической смесью. Содержание бифидобактерий в готовом продукте на конец срока годности должно составлять не менее 10 6 КОЕ в 1 см 3 продукта.

Выпускают также лечебно-профилактические продукты бифи- тат и бифидобакт, которые используются при дисбактериозе кишечника и различных других заболеваниях.

Читайте также: