Пастеризационные единицы для напитков

Пастеризация пива - это наиболее распространенный способ увеличения его стойкости. Пиво пастеризуют как в бутылках, так и в непрерывном потоке. Под влиянием высокой температуры большая часть микроорганизмов погибает, а термоустойчивые бактерии настолько ослабевают, что становятся почти неспособными к размножению. Эффект уничтожения микроорганизмов при пастеризации оценивают в пастеризационных единицах (ПЕ).

Единицы пастеризации

За одну пастеризационную единицу принята скорость уничтожения микроорганизмов при выдержке пива в течение 1 мин при температуре 60°С.

Для достижения стерильности пива с концентрацией начального сусла 12-13% достаточно 12-25 ПЕ, но в производственных условиях тепловая обработка часто достигает 30 ПЕ и более, т.е. пиво обрабатывается избыточно.

При нагревании повышается скорость многих химических превращений, в результате изменяются вкус, аромат и цвет пива. Из-за превращения полипептидов и полифенолов возникает опасность коллоидного помутнения пастеризованного пива. Поэтому на пастеризацию направляют только специально приготовленное для этих целей пиво.

В пастеризованном пиве возможно появление хлебного привкуса, что обусловлено повышенным содержанием несброженных углеводов. Этому способствует растворенный в пиве кислород. Если термообработка кратковременная, то хлебный привкус не появляется.

Пастеризация в бутылках

Пиво в бутылках пастеризуют в погружных или душевых (оросительных) пастеризаторах туннельного типа, где температуру пива доводят до 63°С. По температурному режиму, пастеризатор разделен на зоны. Для пастеризатора с семью зонами общая продолжительность цикла составляет 60 мин.

Пастеризация в потоке

Для устранения отрицательного влияния тепловой обработки на вкус применяют пастеризацию в непрерывном потоке при температуре 68-74 °С. Для этого используют двухсекционные пластинчатые пастеризаторы, в одной секции которых пиво обрабатывают нагреванием (толщина слоя 3 мм) в течение 30-40 с, в другой - охлаждают до 0°С. При пастеризации в непрерывном потоке вкус и запах пива практически не изменяются.

После пастеризации и охлаждения пиво подают на розлив в бутылки. При этом важно соблюдать полную стерильность процесса, оборудования, бутылок, укупорочных материалов, пиво проводов.

Розлив, при котором принимаются все меры по предотвращению попадания в пастеризованное пиво микроорганизмов, называют асептическим (свободный от микроорганизмов). При пастеризации пива в пластинчатом пастеризаторе и асептическом розливе достигается биологическая стойкость пива в течение 6-12 мес.

Предложены, но не получили широкого распространения электрофизические способы обработки пива: воздействием электромагнитных полей высоких (ВЧ) и сверхвысоких (СВЧ) частот, инфракрасным, ультрафиолетовым излучением, ультразвуком.

Чем выше температура, тем меньше времени требуется для уничтожения микроорганизмов.

На этой основе была условно принята величина, выражающая интенсивность тепловой обработки пива (пастеризации) в пастеризационных единицах (ПЕ).Под пастеризационной единицей понимают биологический эффект от тепловой обработки пива при 60°С в течении 1 мин. Рассчитывается она по формуле:

ПЕ = время• 1,393(Температура пастеризации - 60°С)

Величину, приведенную в скобках, необходимо рассматривать как показатель степени (степень).

Если температура в пастеризаторе составляет 60°С, то показатель степени равен (60-60) = 0, что дает в результате 1.

Если температуру в пастеризаторе увеличивают до 61°С, то получают следующий результат:

ПЕ = время • 1,393 (61-60 С) = время • 1,393 1 = время • 1,393.

Если же температуру в пастеризаторе увеличивают до 62°С, то получают результат:

ПЕ = время • 1,393 (62-60 С) = время • 1,393 2 = время • 1,940.

· для 64°С: время • 1,393 4 = время • 3,76;

· для 66°С : время • 1,393 6 = время • 7,30;

· для 68°С: время • 1,393 8 = время • 14,18;

· для 70°С: время • 1,393 10 = время • 27,51;

· для 72°С: время • 1,393 12 = время • 53,4.

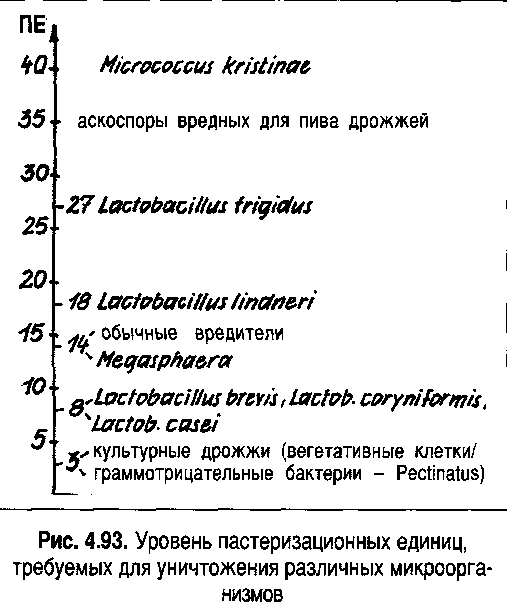

Для пастеризации пива необходимо 14-15 ПЕ. Чем меньше ПЕ применяют, тем лучше качественные свойства пива, но тем ближе подходят к границе, ниже которой еще могут выживать микроорганизмы.

Необходимая величина ПЕ зависит, в первую очередь, от степени инфицирования пива. Чем больше микроорганизмов содержит пиво, тем выше становятся необходимые ПЕ (зачастую 22-27 ПЕ).

На рис. 4.93 приведены необходимые уровни ПЕ для уничтожения различных видов микроорганизмов.

Если нам необходимо 15 ПЕ, то время пастеризации (время выдержки) должно составлять:

· 64°С = 15 ПЕ: 3,76 = 3,98 мин

· 66°С = 15 ПЕ: 7,30 = 2,06 мин

· 68°С = 15 ПЕ: 14,20 =1,07 мин = 64 с

· 70°С = 15 ПЕ: 27,50 = 0,545 мин - 33 с

· 72°С = 15 ПЕ: 53,40 = 0,28 мин =17 с

Экспоненциальный эффект отчетливо проявляется с повышением температуры.

Еще более высокие температуры позволяют пастеризовать пиво за еще более короткие сроки, однако это требует точной регулировки температуры.

Чтобы избежать ухудшения качества пива, температурный режим пастеризации должен тщательно контролироваться и регулироваться.

Таким образом, пастеризация в потоке предъявляет серьезные требования к чистоте бутылок и машин линии розлива. Несмотря на это, в настоящее время пастеризация в потоке - самая распространенная форма биологической стабилизации пива, разливаемого как в бутылки, так и в кеги.

Понятие о стойкости напитков. Биологическая стойкость напитков и пути ее повышения

Под стойкостью напитков понимают продолжительность их хранения в сутках до появления помутнений или изменения физико-химических или органолептических показателей, характеризуемых как несоответствие нормативным документам. Стойкость готовых напитков, разлитых в бутылки, определяют путем их выдержки при температуре 20±2 0С. Для прозрачных напитков оценивают время до появления видимых помутнений, для замутненных напитков - до повышения кислотности сверх допустимых пределов (более 0,3 см3 раствора щелочи концентрацией 1 моль/дм3 на 100 см3 напитка), указанных в характеристике данного напитка.

Согласно ГОСТ 28188-89, стойкость безалкогольных напитков:

- без консервантов составляет 10 суток,

- с консервантами - 20 суток,

- пастеризованных - 30 суток,

- негазированных напитков - 5 суток.

Стойкость напитков брожения (квасов):

- в бочках и цистернах - 2 суток,

- в бутылках - 5 суток.

Появление осадков или другие изменения в напитках вызываются причинами биологического и небиологического характера.

Биологические помутнения напитков, вызванные развитием микроорганизмов, являются наиболее частой причиной нарушения их стойкости.

Визуально порча напитков микробиологического характера определяется по ряду признаков:

- появление мути, слизи, хлопьев, колец или пленок на поверхности бутылок;

- повышение давления при накоплении СО2, образование пены, выброс напитка при вскрытии бутылки, разрыв бутылок;

- изменение запаха, окраски, вкуса (переброженный вкус, маслянистый привкус, вызванный накоплением диацетила при развитии лейконостока или других молочнокислых бактерий, плесневелый вкус при размножении плесневых грибов).

На биологическую стойкость напитков оказывают положительное влияние некоторые природные компоненты, например, замечено, что напитки с натуральными эфирными маслами меньше подвергаются микробиологической порче, так как эфирные масла обладают бактерицидным действием.

Источниками микроорганизмов может быть сырье, оборудование, воздух, рабочие.

Порча напитков может вызываться различными видами микроорганизмов.

Дрожжи как культурные, так и дикие развиваются при наличии небольшого количества кислорода в бутылке. Вызывают более 90 % всех болезней напитков. Образуют муть, хлопья, дают вспенивание напитков.

Молочнокислые бактерии размножаются в напитках, содержащих азотистые вещества, например, на соках, с рН не менее 3.

Наиболее опасен Leuconostoc mesenterioides, который относится к гетероферментативным молочнокислым бактериям. Он расщепляет сахарозу в глюкозу и фруктозу, затем глюкозу превращает в высокомолекулярное вещество декстран, что приводит к ослизнению напитка. Развивается при рН более 5. Попадает в напитки с сахаром.

Бактерии рода Lactobacillus также размножаются в напитках на соках, превращают яблочную кислоту в молочную и углекислый газ. Молочнокислые бактерии могут размножаться и в напитках на сахарозаменителях, так как способны потреблять лимонную кислоту.

Уксуснокислые бактерии развиваются, в основном, в негазированных напитках. Они требовательны к среде, нуждаются в источниках азота и кислороде. Размножаются при рН более 4.

Плесневые грибы чаще появляются в негазированных напитках, попадают из воздуха при плохом санитарном состоянии помещений и тары. Даже при незначительном развитии плесеней необратимо ухудшается вкус и запах напитков.

Предотвращение биологических помутнений достигается технологическими приемами и специальными методами.

К технологическим методам относятся:

- строгое соблюдение технологических режимов и санитарно-гигиенического состояния производства. Необходима тщательная регулярная мойка и дезинфекция оборудования, трубопроводов и помещений. Для снижения обсемененности воздуха рекомендуется устанавливать бактерицидные ртутно-кварцевые лампы в цехе розлива и купажном отделении, наиболее неблагоприятных участках производства, использовать закрытые емкости;

- тщательная подготовка сырья: умягчение воды при высокой жесткости для предотвращения нейтрализации лимонной кислоты, фильтрование воды через керамические фильтры, соков - через обеспложивающие фильтры, подготовка брака напитков перед использованием;

- приготовление сахарного сиропа горячим способом, купажного сиропа полугорячим или горячим способом;

- проведение тщательной деаэрации воды для полного удаления кислорода, хорошее насыщение воды диоксидом углерода, использование синхронно-смесительного способа получения напитков;

- контроль качества мойки бутылок, соблюдение режима работы бутылкомоечных машин, необходимой концентрации щелочи и температуры моющих растворов в ваннах;

- приготовление напитков с рН 3-4 и ниже.

К специальным методам повышения стойкости напитков относятся:

- пастеризация напитков на зерновом сырье,

Пастеризацию напитков можно проводить в ваннах или туннельных оросительных пастеризаторах по режиму, близкому к режиму пастеризации пива. В туннельных пастеризаторах максимальная температура обработки 65-70 0С.

Применение консервантов - наиболее распространенный и простой способ повышения биологической стойкости напитков.

Требования к консервантам:

- безвредность для человека;

- эффективное подавление посторонней микрофлоры;

- отсутствие отрицательного влияния на органолептические и физико-химические показатели и биологическую ценность напитков;

Большинство консервантов, используемых в безалкогольном производстве, обладают антифунгальным действием, подавляя размножение дрожжей.

В мировой практике используют в качестве консервантов:

- соли и эфиры органических кислот: бензоаты, сорбаты, салицилаты;

-органические кислоты: бензойную, сорбиновую, муравьиную, дегидрацетовую;

В нашей стране разрешено использовать бензойную, сорбиновую кислоты и их соли - бензоат натрия и сорбат калия, а также окси-производные 1,4 нафтохинона - юглон и плюмбагин. Юглон получают из древесины грецкого ореха, плюмбагин - из ряда растений, например Ceratostigma plumbagenoides.

Юглон действует на все виды микроорганизмов, плюмбагин более активен в отношении бактерий. Их получают из растительного сырья с небольшими выходами, поэтому применение этих консервантов ограничено.

Доза юглона 0,3 мг/дм3, плюмбагина - 3 мг/дм3 напитка.

Бензоат натрия в виде раствора на цитрусовом настое или ароматической эссенции вносят в дозе из расчета 177 мг/дм3 напитка в купажный сироп с выдержкой 2 часа.

Сорбат калия вносят в дозе 0,03 % или в смеси с аскорбиновой кислотой 0,01 % сорбата калия и 0,05 % аскорбиновой кислоты.

21 Стойкость пива способы ее достижения.

Стойкость пива — это способность его противостоять помутнению. Под стойкостью понимают время в сутках, в течение которого пиво остается прозрачным при 20°С.

В разлитом непастеризованном пиве остается некоторое количество бактерий, диких и культурных дрожжей, которые в дальнейшем начинают размножаться, что снижает его биологическую стойкость и вызывает помутнение.

К коллоидным помутнениям относятся белковые, клейстерные и оксалатные.

Причиной белковых помутнений являются высокомолекулярные денатурированные белковые вещества, которые остались в осветленном пиве. Они не обладают стойкостью и при изменении температуры или кислотности среды легко выпадают в осадок. Возможно также металлобелковое помутнение, когда растворяющийся в пиве металл образует с белками нерастворимые соединения, выпадающие в осадок.

Причиной клейстерных помутнений является неполный гидролиз крахмала при затирании солода и несоложеных материалов или промывание дробины в фильтрационном чане водой температурой выше 80°С, когда негидролизованный крахмал дробины растворяется и попадает в сусловарочный котел. Затем в ходе брожения, когда в пиве повышается концентрация спирта, промежуточные продукты гидролиза крахмала коагулируют. Если клейстерная муть обнаружена во время дображивания, то для ее устранения в танки добавляют солодовую вытяжку или амилазу (фермент).

По ГОСТу минимальная стойкость Жигулевского пива 7 сут., а для сортов пива с более длительной выдержкой при дображивании — 8—10 сут.

Для повышения стойкости пива его обрабатывают стабилизаторами и пастеризуют.

Обработка пива стабилизаторами. Наиболее простым способом повышения коллоидной стойкости пива является расщепление белков протеолитическими ферментами, которые добавляют в пиво во время дображивания или во время осветления в сборнике перед розливом.

Известны различные ферментные стабилизаторы для обработки пива, но все они содержат активные протеиназы, действующие в слабокислой среде. Стабилизаторы применяют отдельно или вместе с антиоксидантом — аскорбиновой кислотой.

Например, для удаления кислорода, содержащегося в пиве, применяют ферментную систему глюкозооксидаза — каталаза; действие которой заключается в следующем. Первый фермент — глюкозооксидаза способствует окислению содержащейся в пиве глюкозы до глюконовой кислоты. Образовавшуюся в ходе реакции перекись водорода второй фермент (каталаза) расщепляет до воды и кислорода. Освободившийся во второй реакции кислород вовлекается в первую реакцию. Таким образом, обе реакции протекают до полного расхода кислорода или глюкозы.

Ферментная система глюкозооксидаза — каталаза повышает биологическую стойкость непастеризованного пива до 2 мес, так как при недостатке в пиве кислорода размножение дрожжей и других микроорганизмов приостанавливается. Добавлять эти ферменты в пиво следует перед пастеризацией, так как под действием ферментов теряется кислород, что препятствует протеканию реакций окисления, которые также являются причиной помутнения пива.

Для стабилизации применяют также полиамиды, которые адсорбируют из пива полифенолы и высокомолекулярные белки.

Пастеризация пива. Это наиболее распространенный способ увеличения его стойкости. Пиво пастеризуют как в бутылках, так и в непрерывном потоке.

Под влиянием температуры большая часть микроорганизмов погибает, а термоустойчивые бактерии настолько ослабевают, что становятся почти неспособными к размножению. Эффект уничтожения микроорганизмов при пастеризации оценивают в пастеризационных единицах (ПЕ).

За одну пастеризационную единицу принят эффект уничтожения микроорганизмов, достигаемый при температуре 60°С в течение 1 мин.

Для достижения стерильности пива в производственных условиях необходима тепловая обработка до 30 и даже 50 ПЕ.

Для пастеризованного пива характерно появление хлебного привкуса.

На пастеризацию направляют только специально приготовленное для этих целей пиво.

Пиво в бутылках пастеризуют в погружных или душевых (оросительных) пастеризаторах, где температуру пива доводят до 63°С. По температурному режиму пастеризатор разделен на зоны. Для пастеризатора с семью зонами общая продолжительность цикла составляет 60 мин.

В табл. 20 на с. 189 приведен режим пастеризации пива в бутылках.

Для устранения отрицательного влияния тепловой обработки на вкус применяют пастеризацию в непрерывном потоке при температуре 72—74°С. Для этого используют двухсекционные пластинчатые пастеризаторы, в одной секции которых пиво обрабатывается в тонком слое (толщиной 3 мм) теплом за 30—40 с, в другой — охлаждается до 0°С.

При пастеризации в непрерывном потоке вкус и запах пива практически не изменяются.

После охлаждения пиво подают в автомат для розлива в бутылки. При этом важно соблюдать полную стерильность процесса, оборудования, бутылок, укупорочных материалов, пивопровода.

Розлив, при котором принимаются все. меры по предотвращению попадания в пастеризованное пиво микроорганизмов, называют асептическим (свободный от микроорганизмов). При пастеризации пива в пластинчатом пастеризаторе и асептическом розливе достигается биологическая стойкость пива в течение 6—12 мес.

Если пиво насыщается СО2 в процессе брожения и дображивания, то это естественная карбонизация, зависящая от температуры среды и избыточного давления. Искусственную карбонизацию, когда С02 подают в пиво извне, проводят в том случае, если в нем после дображивания содержится мало СО2 или если потери газа при подготовке пива к розливу были значительными.

Перед карбонизацией пиво охлаждают до температуры, близкой к 0°С в противоточном теплообменнике-охладителе, установленном после фильтра или сепаратора, и затем направляют в карбонизатор.

На рис. 64 показан карбонизатор, предназначенный для насыщения пива диоксидом углерода в непрерывном потоке.

Карбонизатор состоит из корпуса 3, шнека 4, металлокерамической трубки 2, служащей для диспергирования пузырьков СО2, и трубопроводов.

Охлажденное пиво подается в корпус под давлением 0,05— 0,07 МПа. Поступая в корпус, оно направляется шнеком и омывает металлокерамическую трубку 2, через которую подается диоксид углерода, от трубопровода / под давлением 0,1—0,3 МПа. Пиво перемешивается с газом, который при этом частично растворяется в нем. Поступление С02 в виде мельчайших пузырьков создает большую площадь соприкосновения жидкости и газа и способствует карбонизации пива.

Содержание СО2 в пиве при выходе из карбонизатора составляет 0,35—0,40% мае.

После карбонизации пиво направляют в сборник, где его выдерживают 6—.8 ч при температуре до 2°С и только после этого передают на розлив.

На карбонизацию 1 дал пива расходуется до 15 г СО2, который на завод доставляют в баллонах.

Последнее изменение этой страницы: 2017-01-26; Нарушение авторского права страницы

Уравнение Дельберга-Кука

Теоретические основы процесса разработаны Г. А. Куком (СССР). В основе - положение о том, что изменение физико-химических свойств продукта, помещенного в ванну пастеризации молока, и подавление микробов под нагревом происходит не сразу. Чтобы бактерии погибли, высокая температура должна действовать в течение определенного времени. Указанный период нужен для того, чтобы клетка микроорганизма прогрелась, а затем в ней начали происходить сложные биологические процессы, в результате которых она прекратит свою жизнедеятельность. Повышение температуры оказывает бактерицидное действие за счет денатурации мембранных и ферментных белковых компонентов. Полипептидные цепи разворачиваются, теряя при этом свои биологические свойства. Вторым постулатом является утверждение о том, что термостойкость микроорганизмов зависит от среды их существования.

Между длительностью тепловой обработки продукта, который перекачивается пищевыми насосами через пастеризатор, и температурой нагрева существует зависимость. Она выражается уравнением Дельберга-Кука:

Где t – температура пастеризации; z – время теплового воздействия, достаточное при температуре t; a и b – коэффициенты. Они зависят от среды обитания микроорганизмов и устойчивости бактерий.

Г. А. Кук выяснил, что патогенная микрофлора будет уничтожена полностью, а прочая – максимально возможно, при сохранении качества молока, в том случае, если a = 36,84, а b = 0,48. С учетом найденных числовых значений, уравнение Дельберга-Кука приобретает вид:

Ln z = 36.84 – 0.48 * t

Из данного равенства видно, что, если температура процесса повысится даже незначительно, то время тепловой обработки намного сократится. Это значит, что процесс получится более рентабельным, термоизолированные емкости для хранения пастеризованного молока будут наполняться быстрее. Режимы, рассчитанные по приведенной формуле, гарантируют достаточную микробиологическую чистоту продукта.

Критерий Пастера

Чтобы охарактеризовать процесс, применяется средний эффект пастеризации за определенное теоретическое (то есть, по расчету - достаточное для уничтожения микробов) время z. Если q – это фактическое время термообработки, то данный параметр равен q/z. Эту величину считают показателем завершенности. Если q z, необходимые результаты тоже достигнуты, но работа была излишне длительной.

Поскольку пастеризация – процесс продолжительный, то величина Ра зависит от того, как изменяется температура жидкости с течением времени. Например, в пластинчатых аппаратах уничтожение микробов происходит в пастеризационной секции при критической температуре. Затем – в выдерживателе. После этого, частично, в секции рекуперации или регенерации. Чтобы определить суммарный (интегральный) эффект по каждому участку, вычисляется элементарный эффект процесса (dq/z) за бесконечно малую единицу времени (dq). После чего берется интеграл по формуле:

Пастеризация считается завершенной, если суммарный критерий Пастера по всем участкам агрегата равен или больше единицы:

При этом пастеризация — это совсем не одно и то же, что кипячение. Продолжительность и температура нагрева зависят и от вида пастеризуемого продукта, и от вида микроорганизмов, которые из него нужно удалить. В пиве это оставшиеся дрожжи: они прекращают активную жизнедеятельность при температуре выше 68 °C. А вот в нашем квасе, кроме дрожжей, есть и молочнокислые бактерии, тоже участвую щие в брожении: они более устойчивы к нагреву. Поэтому температура пастеризации кваса больше — 90°C и выше. Щадящая пастеризация, которую используем мы, подразумевает, что напиток нагревается на минимально необходимое время и не выше нужной температуры: так в нем сохраняется максимум полезных свойств.

Как пастеризуем мы

Чтобы контролировать качество пастеризации, мы отправляем несколько упаковок напитков из каждой партии и отправляем их на микробиологический тест в лабораторию. Если жизнеспособных микроорганизмов не находим, то дальше — дегустация, а затем — в магазины.

На сегодняшний день, пастеризация принципиально разделена на потоковую (flash pasteurization) и туннельную (tunnel pasteurization). Потоковая пастеризация осуществляется в пластинчатом теплообменнике, когда холодное пиво циркулируя по лабиринтам труб сначала нагревается, а затем вновь охлаждается. После потоковой пастеризации, пиво перекачивается на линию розлива, где происходит налив в ёмкости. Естественно, возникает дополнительный риск попадания в пастеризованное пиво микроорганизмов на пути следованию к кеге или бутылке. Дабы избежать контаминации (заражения), на больших пивзаводах используют тоннельные пастеризаторы, когда пастеризация пива осуществляется путем воздействия температуры, на уже разлитую в бутылки жидкость (при такой пастеризации возникают сложности с равномерным и полным нагревом всего пива, находящегося в бутылке).

Для процесса пастеризации решающее значение имеют такие факторы как температура пастеризации, время пастеризации и содержание кислорода в пиве. Между температурой и временем пастеризации существует прямая зависимость – чем выше температура, тем меньше времени требуется на уничтожение микроорганизмов (при этом завышенная температура, может нарушить качественные характеристики пива). Для расчёта необходимой пастеризации используется условная единица пастеризации – Pasteurization Unit (далее PU), которая равна одной минуте нахождения пива, при температуре 60 градусов. Минимальной PU считается 5-6 единиц, при этом на практике используются не менее 10 (обычно 15-20) единиц. Разработана специальная формула, позволяющая задать необходимые значения температуры и длительности термической обработки пива, чтобы обеспечив его биологическую стабильность, не нарушить качественные характеристики. Чем меньшее значение PU, тем меньшее влияние оказывает пастеризация на пиво, однако сохраняя риск присутствия микроорганизмов. То есть, в зависимости от срока годности пива (30 — 180 дней) производятся расчёты, необходимых параметров пастеризации. Как правило, пастеризацией можно обеспечить срок годности пива не более 180 дней, увеличить который можно добавив в пиво консерванты, о которых мы поговорим в следующем материале.

При подготовке использованы, в том числе материалы сайта Pasteur Brewing

Проектирование, производство, поставка и сервисное обслуживание пищевого технологического оборудования

+7 (495) 241-24-26

Пн-Пт 9.00 — 18.00 Сб, Вск — выходные

Раскажем важную для вас информацию

ЭКСПЕРТ В ТЕПЛООБМЕННЫХ ПРОЦЕССАХ ПИЩЕВЫХ ПРОИЗВОДСТВ

Производство пива – один из самых сложных технологических процессов в пищевой промышленности. Для получения напитка высокого качества необходимо учитывать множество нюансов, такие как соблюдение всех режимов технологического процесса, ингредиентов, и технологическое оборудование. Пастеризация пива считается одной из главных технологических операций в производстве пива.

ТЕХНОЛОГИЯ И ПРОЦЕСС ПАСТЕРИЗАЦИИ ПИВА

Производство пива начинают с подготовки всех ингредиентов- это солод, вода, хмель и дрожжи. Важно соблюсти весь технологический процесс, чтобы не появился пустой, горький и незрелый вкус пива. В этом процессе важную роль играет именно пастеризация пива, которую проводят на пастеризационно-охладительной установке.

Процесс пастеризации пива сохраняет все его свойства и увеличивает стойкость. Пиво пастеризуют с целью увеличения его биологической стойкости, более полного освобождения его от дрожжей и других микроорганизмов. Пастеризацию могут применять как в постоянном потоке, так и в разлитом бутылочном пиве в тунельном пастеризаторе.

Для устранения отрицательного влияния тепловой обработки на вкус применяют пастеризацию в непрерывном потоке при температуре 68-74 °С с выдержкой 15…30 секунд и дальнейшим охлаждением. Чем выше температура пастеризации пива, тем меньше требуется времени для уничтожения микроорганизмов. На этой основе была условно принята величина, выражающая интенсивность тепловой обработки пива (пастеризации) в пастеризационных единицах (ПЕ).

Под ПЕ понимают биологический эффект от тепловой обработки пива в при 60 градусов в течение 1 мин. Рассчитывается по следующей формуле:

ПЕ=время*1,393 (температура пастернизации-60)

Для пастеризации пива принято считать 14-15 ПЕ. Чем меньше ПЕ применяют, тем лучше качественные свойства пива, но тем ближе подходят к границе, ниже которой могут выживать микроорганизмы. Необходимая величина ПЕ зависит в первую очередь от степени инфицирования пива. Чем больше микроорганизмов содержит пиво, тем выше становится необходимые ПЕ (зачастую 22-27 ПЕ).

При пастеризации пива в непрерывном потоке вкус и запах пива практически не изменяются — это является одним из главных показателей качественного продукта.

ДЕФЕКТЫ ПИВА

Помутнение. Перед пастеризацией пива необходимо провести специальную обработку во избежание коллоидного помутнения, которое несет в себе риск сильного изменения цвета, вкуса и аромата пива.

Хлебный привкус. Зачастую, пастеризованное пиво имеет хлебный привкус, обусловленный высоким содержанием несброженных углеводов, чему способствует кислород, растворенный в пиве. Хлебный вкус никогда не появляется при кратковременной температурной обработке пива.

Неприятный горький и терпкий вкус. Жесткая карбонатная вода, используемая в технологии производства пива, недостаточное осаждение, окисление и неправильная дозировка хмеля — все эти факторы могут привести к неприятному горькому и терпкому вкусу пива.

Терпкий и пригорелый вкус. Использование в технологии производства пива некачественного солода приводит к терпкому и пригорелому вкусу пива.

Незрелый вкус. Недостаточное время и медленное брожение приводят к незрелому вкусу пива.

Дефекты биологическго происхождения — это присутствие посторонних микроорганизмов и брожение культурными дрожжами.

Наиболее распространенным способом увеличения стойкости, является пастеризация пива. Пастеризацию могут применять как в постоянном потоке, так и в разлитом бутылочном пиве. Пастеризация пива характеризуется губительными свойствами температуры на микроорганизмы, большая часть которых погибает, а термоустойчивые бактерии теряют способность к размножению, поскольку очень сильно слабеют.

Для учета эффекта пастеризации, используют величину ПЕ, значение единицы которой, равно скорости уничтожения бактерий, при температуре 60°С, в течении одной минуты времени. Для полной стерильности пива, плотностью 12-13%, с лихвой хватит 12-25ПЕ, однако, производственные условия требуют избыточной обработки пива и очень часто ПЕ достигает 30 единиц.

Нагревание увеличивает скорость большинства химических реакций, что сильно меняет цвет, вкус и аромат пива. Превращение полифенолов и полипептидов несут в себе риск коллоидного помутнения пастеризованного пива. Поэтому перед пастеризацией пиво проходит специальную обработку.

Пастеризуют как бутылочное и баночное, так и кеговое пиво различных сортов.

Зачастую, пастеризованное пиво имеет хлебный привкус, обусловленный высоким содержанием несброженных углеводов, чему способствует кислород, растворенный в пиве. Хлебный вкус никогда не появляется при кратковременной обработке.

На данный момент имеются разработки электрофизических способов стерилизации пива. Применение высокочастотных и сверхвысокочастотных электромагнитных полей, инфракрасное и ультрафиолетовое излучение, а также ультразвук. Возможно в будущем, эти способы полностью заменят существующие ныне способы стерилизации пива, что позволит нам – любителям этого напитка, насладиться живым вкусом настоящего пива прямо из бутылки. Однако сегодня настоящее живое пиво в Красноярске можно приобрести лишь в специализированных магазинах разливного пива или ресторанах.

![]()

Сколько бутылок в ящике пива![]()

Закон о запрете продажи пива ИП![]()

Можно ли купить разливное пиво в магазине в свою тару![]()

Нужна ли лицензия на продажу пива![]()

Реализация пива в общепите![]()

Можно ли на патенте торговать пивом![]()

Торговля пивом — штрафы![]()

Продажа пива на вынос в общепите![]()

Пеногасители Wintap![]()

Wychwood Brewery![]()

Кёльш![]()

Пиво Carlsberg

6 Комментариев к странице “ Пастеризация пива ”

Непастеризованное пиво все-таки лучше, чем пастеризованное. Хотя все на любителя.

Спасибо, что разъяснили, что такое пастеризация. Я не знал.

Пью только непастеризованное и не жалуюсь!

Однажды я работал в типографии — мы печатали этикетки для пива миллионным тиражом, и вот, их уже отправили на пивзавод, начали клеить и увидели что в крепости 4,0% пропущена запятая!!

Прекрасное было бы пивко 40%!

А тираж перепечатали — нас спасло то, что файл был заказчика и мы его не меняли)

Предпочитаю живое пиво, хотя бывает и возможности такой не имеется.

Борихинский пивоваренный завод

Борихинский пивоваренный завод был основан в 2002 году в поселке Бориха, расположенном в Алейском районе Алтайского края. В 2012-2013 году завод получил новое оборудование наряду с полной модернизацией производства, главной задачей которой было увеличение объемов производимых напитков, а также создание дополнительных рабочих мест. Сегодня, благодаря использованию современного профессионального варочного оборудования и зарекомендовавших себя во всем Читать далее…

Новосибирская Пивоваренная Компания

Новосибирская Пивоваренная Компания имеет за плечами значительный исторический багаж и является непосредственным приемником лучших традиций и опыта Новосибирского пивоваренновинодельческого комбината, решение о строительстве которого было принято в далеком 1962 году Советом Министров СССР. НПК заслуженно именуют экспертом пивоварения, ведь его основатели имеют непосредственную рабочую практику во многих областях, связанных с созданием и реализацией пива, в Читать далее…

Закуски к пиву

В том случае, если вы решили организовать пивную вечеринку, хорошие закуски к пиву будут играть не последнюю роль в формировании позитивного настроения у присутствующих, что в свою очередь, не замедлит отразиться на качестве вашего мероприятия. Наиболее популярными в России закусками являются те, которые требуют наименьшего времени необходимого на собственное приготовление. На пике популярности сегодня находятся всевозможные Читать далее…

Абаканское пиво

В 1980 году в Абакане состоялось открытие нового пивоваренного завода. В короткий срок времени продукция этого завода получила широкую известность и завоевала огромную популярность среди большинства местных любителей пива. Со временем абаканское пиво стало таким же популярным и в соседних с Хакасией регионах, в том числе в Красноярском крае и Красноярске. Это позволило заводу ежегодно Читать далее…

Пиво Салаир

Лучшее пиво в России |

Можно ли пить пиво, принимая антибиотики?! |

Через сколько выветривается два литра пива |

Изменения в законах о продаже пива в 2017 году |

Читайте также: