Производство каши из зерна

Процесс производства крупы можно разделить на два этапа: подготовка зерна к переработке и непосредственно получение крупы.

При подготовке к переработке зерно очищают от органических и минеральных примесей, семян сорных растений, дефектных и мелких семян основной культуры.

При переработке некоторых культур (гречихи, ячменя, кукурузы, овса, гороха, а иногда и риса) зерно подвергают гидротермической обработке (ГТО) — увлажнению и пропариванию в течение 3—5 мин, а затем высушиванию до влажности 12—14%. В результате в пленках и оболочках зерна разрушаются клеящие вещества, в периферийных слоях эндосперма происходит частичная клейстеризация крахмала. У овса исчезает присущая ему горечь. ГТО инактивирует ферменты, в том числе липазу и липоксигеназу, которые способствуют прогорканию жира, и тем самым предотвращается появление в крупе горечи. Почти полностью прекращается процесс дыхания.

Цветковые пленки овса, проса, ячменя, риса и плодовые оболочки гречихи становятся более эластичными, а ядро — более прочным, что облегчает шелушение зерна и способствует увеличению выхода недробленой крупы. На приготовление каши из крупы, полученной после ГТО зерна, затрачивается меньше времени.

Второй этап производства крупы заключается в шелушении, шлифовании и сортировании полученных продуктов.

Шелушение — удаление грубых цветковых пленок (для пленчатых) или плодовых оболочек (для голозерных). В результате уменьшается количество неусвояемых веществ клетчатки и пентозанов. При производстве крупы из ячменя, пшеницы и кукурузы дополнительно проводят дробление ядра.

Шлифование — это удаление с поверхности целого ядра плодовых, а также частично семенных оболочек и зародыша. При выработке дробленой крупы из пшеницы, ячменя и кукурузы шлифование проводят для придания крупинкам шаровидной или овальной формы. При этом удаляется часть эндосперма. Шлифование осуществляется трением ядер о поверхность рабочих органов машин и между собой. 15 результате изменяется химический состав, повышается усвояемость, улучшаются вкусовые и кулинарные свойства (скорость разваривания и увеличение объема при варке крупы). В крупе уменьшается содержание клетчатки, жира, белка, а количество крахмала увеличивается.

После шлифования крупу просеивают для отделения битых ядер, мучки из целого ядра.

Выход разных видов крупы определяется природными особенностями, качеством сырья и технологией переработки. Наибольший выход у гороха шлифованного — 73%, наименьший — у перловой

и кукурузной шлифованной крупы — 40%. Выход остальных круп составляет 63—66%.

Производство быстроразваривающихся круп. Быстроразваривающиеся крупы не требуют предварительной обработки и быстрее варятся или не требуют варки. Для их производства применяют различные технологии:

• использование дополнительной гидротермической обработки в сочетании с плющением;

• использование процессов микронизации;

• использование экструзионных процессов.

Процесс микронизации заключается в тепловой обработке зерна или крупы инфракрасными лучами, длина волны которых 0,8-1,1 мкм, а мощность излучения обеспечивает нагрев продукта до 90—95 "С за 50—90 с. Под действием ИК-излучения в зерне (крупе) закипает внутриклеточная вода и возникающее внутреннее давление вспучивает его, при этом разрываются молекулы крахмала. В целом технология микронизации включает: очистку зерна, шелушение, увлажнение и отволаживание в зависимости от культуры, пропаривание, микронизацию и охлаждение. При выработке хлопьев микронизированный продукт подвергают плющению.

Экструзия — это процесс обработки различных видов сырья в шнековых прессах с целью получения изделий заданной формы, с новыми физико-химическими свойствами. Экструзию пищевых продуктов можно подразделить на холодную, горячую низкого давления, горячую высокого давления. Для выработки круп используют последний вид экструзии. В специальных аппаратах — экструдерах создаются высокая температура и давление. На выходе из экструдера в результате резкого перепада давления и температуры происходят мгновенное испарение влаги, глубокие изменения физико-химических свойств сырья, образование пористой структуры и увеличение объема продукта.

Для выработки пшеничной крупы — Полтавской и Артек — используют, как правило, твердую пшеницу II типа, а также в отдельных случаях мягкую высокостекловидную пшеницу.

Полтавскую крупу подразделяют на 4 номера: № 1 — проход через сито с отверстиями ?3,5 и сход — ?3,0 мм; № 2 —?3.0 и 2,5 мм; № 3 — ? 2,5 и 2,0 мм; № 4 — ? 2,0 и 1,5 мм. Крупа Артек характеризуется проходом через сито с отверстиями ? 1,5 мм и сходом металлотканого сита № 063. Крупа № 1 удлиненной формы, № 2 — овальной, а № 3 и № 4 — округлой. Артек — мелкодробленое и зашлифованное ядро.

Подготовка пшеницы к переработке. Подготовка зерна к переработке заключается в его очистке от примесей, гидротермической обработке и предварительном шелушении. Очистку зерна от примесей производят в воздушно-ситовых сепараторах, камнеотделительных машинах и триерах (рисунок 1). В сепараторе первой системы выделяют крупные и легкие примеси, зерна разделяются на две фракции на сите с отверстиями размерами 2,4X20 мм.

Каждая фракция проходит повторную очистку раздельно на второй и третьей системах сепарирования. При очистке крупной фракции, кроме извлечения крупных и легких примесей, дополнительно отделяют оставшееся зерно мелкой фракции, которая поступает на сепаратор для очистки мелкой фракции. В этом сепараторе выделяют легкие и мелкие примеси, а также проходом через сита с отверстиями размерами 1,7X20 мм и сходом сита с отверстиями ?1,6 мм мелкое зерно. Проход через сито с отверстиями ? 1,6 мм представляет собой отходы III категории. Из очищенного в сепараторах зерна затем выделяют минеральные примеси в камнеотделительных машинах, затем в триерах — короткие и длинные примеси.

1 - скальператор; 2 - автоматические весы; 3 - воздушно-ситовой сепаратор; 4 - камнеотделительная машина; 5 — рассев; 6 — куколеотборочная машина; 7 — овсюгоотборочная машина; 8 — увлажнительная машина; 9 - бункер для отволаживания; 10 — обоечная машина; 11 - аспиратор; 12 — бурат

Рисунок 1 - Схема подготовки пшеницы к переработке

Для очистки зерна используют комплекты зерноочистительных машин шкафного типа — дуоаспираторов, скальператоров, шкафных сепараторов А1-ЗШН-20, камнеотделительных машин А1-Б0К. В пшенице встречается гречиха татарская в значительных количествах. Это трудноотделимая примесь и при очистке по типовой схеме полностью не отделяется. Для ее более полного выделения возможно применение схемы, предложенной Сибирским филиалом НПО "Зерно- продукт" (рисунок 2).

1 - пневмосепаратор; 2 - рассев; 3 — триер

Рисунок 2 - Варианты (а, б) технологических схем очистки пшеницы от гречихи татарской

Зерно сепарируют в воздушных и ситовых сепараторах, триерах. Такая схема позволяет выделить до 80% гречихи татарской. Гидротермическую обработку зерна проводят его увлажнением и отволаживанием. Зерно обрабатывают в увлажнительных аппаратах водой температурой 35. 40°С до влажности 14,5. 15,6 %. Продолжительность отволаживания составляет 0,5. 2,0 ч. Подвергнутое гидротермической обработке зерно затем дважды шелушат в обоечных машинах.

Техническая характеристика рабочих органов машин имеет следующие параметры: окружная скорость бичей 16 м/с на первой системе и 14 м/с на второй, уклон бичей соответственно 10 и 8 %, зазор между кромкой бичей и абразивной поверхностью 30 и 30. 35 мм. Вместо обоечных машин на двух системах или только на второй можно применять шелушильно-шлифовальные машины типа ЗШН. После шелушильных систем количество дробленого зерна не должно превышать 12 %.

Относы, получаемые при аспирации обоечных машин и аспираторов, в которых провеивают продукты шелушения после каждой шелушильной системы, просеивают в бурате или другой просеивающей машине на ситах с отверстиями ?2,5 мм (№ 2,2) , сход которого направляют на первую шлифовальную систему, а проход — в отходы 1 и 11 категорий.

Переработка пшеницы в крупу. Схема переработки подготовленного зерна пшеницы в крупу близка к схеме переработки ячменя в перловую крупу (рисунок 3). Зерно последовательно трижды шлифуют в шелушильно-шлифовальных машинах типа ЗШН, после шлифования производят сепарирование полученных продуктов в рассеве. В нем отсеивают мучку проходом через сито № 063, а сходом с ига с отверстиями 4 2,0 мм получают крупную фракцию, которую направляют на первую систему полирования.

Проход через сита с отверстиями ? 2,0 мм представляет собой хорошо обработанный продукт, т. е. практически готовую мелкую крупу, поэтому ее направляют на контроль крупы. Полученную с последних систем полирования смесь крупы различных номеров сортируют в рассевах и крулосортировочных машинах для разделения по номерам, отсеивания мучки и возвращения на повторное полирование частиц, крупность которых выше крупности крупы № 1. Крупу каждого номера и Артек затем провеивают в аспираторах, подвергают магнитному контролю и направляют в упаковочное отделение.

1 - магнитный сепаратор; 2 - шелушильно-шлифовальная машина Al-ЗШН-З; 3 — аспиратор; 4 - рассев ---- относы

Рисунок 3 - Схема переработки пшеницы в крупу

Задача крупяного производства – переработка зерна различных культур в крупу и крупяные изделия. В настоящее время производится при помощи высокотехнологичного комплексного оборудования, позволяющего получать продукцию высокого качества и унифицировать производство под разные типы сырья.

История возникновения крупяного производства

Необходимость в обработке зерна появилась непосредственно с распространением земледелия, то есть практически на заре рождения цивилизации.

История развития механизмов для обработки зерна является классическим примером развития машин и изменением применяемых источников энергии от ручного привода, водяных и ветряных мельниц до современных электродвигателей. Развитие таких предприятий стало причиной возникновения некоторых научных представлений. В частности изучение роли трения в механизмах проводилось на примере работы шестерен водяной мельницы.

Примечательно, что в процессе эволюции изменялись только источник энергии и материалы, из которых изготавливаются приспособления для очистки зерна. Принципиально, что процесс не изменился с самых древних времен. Это трение зерен об абразивную поверхность с целью очистки их от внешних покровов.

Технологический процесс крупяного производства

Процесс создания крупы на производстве делится на этапы: подготовка зерна к обработке и выработка готовой крупы. Главный показатель качества конечного продукта — содержание однородного ядра без остатков нешелушеного зерна и дробных частиц и пыли.

Первый этап — это механическое очищение зерен от примесей в виде металломагнитных фракций, минеральных включений, семян сорняков, неликвидных семян. Первичный процесс направлен на отделение нежелательных примесей от полезной массы. Осуществляется с помощью магнитных сепараторов, аспираторов, камнеотборниках, триеров, обоечных машин.

Магнитные сепараторы предназначены для отделения металломагнитных элементов, которые могли случайно попасть в зерно при его уборки или транспортировке. Представляет собой в общем случае постоянный магнит, под которым пропускают зерно. Магнит извлекает все нежелательные металлические включения.

Камнеотборники предназначены для разделения зерна на две фракции по удельному весу. Разделение происходит при помощи подвижной деки и направленного регулируемого потока воздуха. При этом происходит расслоение поступающего материала на чистый продукт и тяжелые примеси.

Триер производит сортировку по длине очищенных семян и удалением нежелательных длинных или коротких зерен других культур.

Обоечная машина осуществляет очистку зерен от пыли, грязи, а также фрагментарного отделения плодовой оболочки.

Промежуточным этапом для некоторых культур, таких как овес и горох, является гидротермическая обработка. Смысл операции: пропаривание зерна под давлением на протяжении 3-5 минут. Пропаривание повышает крепость ядра и уменьшает впитываемость за счет клейстеризации крахмала во внешних частях эндосперма. Оболочки зерна также истончаются и легче счищаются с семени. Повышаются вкусовые качества и уменьшается количество дробленого продукта:

- В овсяном ядре кондиционирование убирает горечь некоторых ферментов;

- Срок хранения крупяных изделий увеличивается;

- Время приготовления обработанных таким образом круп сокращается.

Процесс отволаживания происходит в три этапа: увлажнения и нагрева зерна с помощью пара, последующей просушки и доведения зерна до стабильной температуры.

Конструкция охладительной колонки — это набор штампованных сит, по которым зерно постепенно опускается вниз при этом оно подвергается интенсивному обдуванию.

Шелушение просушенного, но горячего зерна требует более интенсивного воздействия, что повышает количество дробленого зерна и уменьшает производительность. Поэтому после просушки возникает необходимость в охлаждении зерна при помощи охладительной колонки.

Структура зерна достаточно хрупкая, поэтому в процессе обработки возникает проблема образования большого количества дробленого зерна и муки. Для упрочнения ядра и проводят гидротермическую обработку при помощи вертикальных и горизонтальных пропаривателей, паровых сушилок и вертикальных охладительных колонн.

Готовую крупу рассортировывают по номерам, в зависимости от величины фракции конечного продукта. К примеру, кукурузную крупу рассортировывают на пять номеров, а ячневую на три номера.

Крупа начинается с процесса деления зерен по размеру. Зерна одного формата легче очищаются и меньше дробятся при обработке. Гречку, горох и овес разделяют по размеру, а кукурузу, пшеницу и ячмень только отделяют от мелких зерен.

После зерно очищают в шелушильных машинах и на вальцедековых крупорушильных станках. Конечный продукт этапа — целые ядра. Также получают дробленые, колотые и неочищенные зерна, лузгу (оболочку) и мучку (мелко измельченные частицы зерна). Завершает обработку шлифование зерна. Делают это, чтобы конечный продукт получил однородный цвет и практически одинаковую форму.

Рис и горох дополнительно подвергают полированию, чтобы добиться гладкой поверхности. Шлифованная крупа, в сравнении с необработанной, имеет в составе больше крахмала, лучше усваивается и быстрее готовится.

Технологии для изготовления хлопьев

Для получения хлопьев быстрого приготовления зерно подвергается одной из технологий:

- Гидротермической обработке + плющение.

- Обработке зерна инфракрасными лучами.

- Обработке в камерах экструдерах.

Микронизация — процесс термической обработки зерна при помощи инфракрасных лучей. Под воздействием лучей внутриклеточная вода закипает, образовывая избыточное давление внутри зерна, которое разрывает молекулы крахмала и вспучивает зерно.

Экструзией называется процесс, при котором крупу подвергают высокому давлению и температуре в камерах экструдерах, а на выходе вследствие большого перепада давления и температурного режима происходит моментальное испарение воды и увеличению объема зерна.

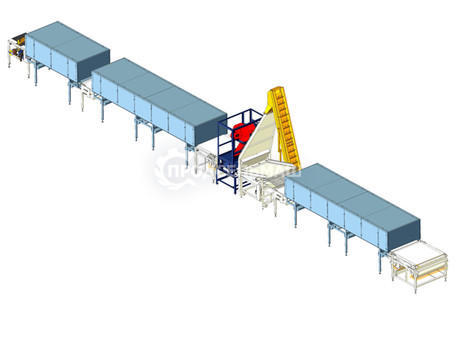

Сушка хлопьев производится преимущественно при помощи аэро вибрационных сушилок.

Проектирование комплекса крупяного производства

Главная тенденция проектирования направлена на создание автоматизированных промышленных комплексов с высоким уровнем компьютеризации, уменьшением количества ручного труда и контролем над производством и продукцией на всех этапах обработки зерна.

В настоящее время распространенным техническим решением в проектировании комплекса крупяного производства является расчет и конструирование всего производственного оборудования “под ключ”. При таком варианте удается адаптировать комплекс под конкретные условия и требования, повысить эффективность и производительность.

Влажность зерна является основным параметром перед поступлением в обработку, так как от процентного содержание воды в общей массе обрабатываемого сырья напрямую зависит производительность всего технологического оборудования. Поэтому зачастую прибегают к использованию систем искусственной термической обработки (сушилок).

Чтобы проконтролировать качество крупы, необходимо проводить лабораторные анализы. Прежде всего подвергаются контролю такие параметры как:

- Влажность;

- Наличие посторонних примесей;

- Качество зерна.

Также часто возникают проблемы с логистикой. Необходимость обеспечить наиболее эффективную систему доставки сырья, и отгрузки готовой продукции для обеспечения полной загруженности и бесперебойной работы комплекса. Чаще всего с целью минимизировать затраты на транспортировку предприятия крупяного производства строятся вблизи элеваторов и зернохранилищ.

Для хранения готовой продукции на территории предприятия зачастую проектируется склад готовой продукции, рассчитанный минимум на 5 суток общей производительности комбината. Бункера приема зерна при полном заполнении должны обеспечивать суточную потребность в сырье комбината по переработке.

Поэтому металл заменяют на пластик, который более безопасен в эксплуатации!

Снижение пожароопасности на предприятиях крупяного производства обеспечивают применением полимерных материалов, которые предотвращают возникновения искр и локальных нагревов во время соударений или трений поверхностей. Наиболее частым местом возникновения первичных взрывов и возгораний являются нории. Причиной таких случаев вступают металлические ковши, которые при ударах об норийную трубу могут образовать искры, способные воспламенить пыле-воздушную смесь.

Кроме того, износостойкость полимеров значительно выше и позволяет увеличить срок службы деталей, контактирующих с зерном и тем самым уменьшить количество выделяемой пыли.

По сравнению с металлическими деталями полимерные детали имеют меньшую твердость и меньше травмируют обрабатываемое зерно.

Как оказалось в процессе эксплуатации металлических труб, в которых осуществляется самотечная транспортировка зерна, на наиболее нагруженных линиях происходит быстрый износ стенок трубы, что образуются сквозные отверстия. Через них просачивается пыль и повышает общее запыление производственного цеха. Накапливаясь на стенах и оборудовании пыль образует легковоспламеняющийся аэрозоль, который при попадании искры может начать тлеть, а при образовании пылевого облака привести к взрыву.

Поэтому при возможности применяют полимерные трубы для транспортировки круп, которые менее подвержены износу. Противоадгезионные свойства пластика препятствуют накоплению пыли и налипанию шелухи в труднодоступных местах машин и механизмов. Исключая появление местных зон самосогревания и нагрева.

Технология крупяного производства не стоит на месте. Постоянно увеличивается процент автоматизации производства, возрастает производительность машин и механизмов вследствие внедрения новейших конструкторских решений и применения новых материалов. Каждое инновационное решение увеличивает ассортимент различных круп с разными вкусовыми свойствами.

Основная задача переработки зерна в крупу — максимальное удаление внешних покровов зерна, которые не усваиваются в организме человека. Зерно без оболочек проще и быстрее приготовить. Качество крупы определяется как природными особенностями, так и технологией переработки зерна. Обыкновенные крупы получают по традиционной технологии, а для круп быстрого приготовления требуются дополнительные технологические операции.

Традиционная технология получения крупы

Качество и ассортимент крупы формируется в процессе ее производства (рис. 2.1). Процесс производства крупы можно разделить на два этапа: предварительный (подготовка зерна к переработке) и основной (получение крупы).

Подготовка зерна к переработке. Примеси, входящие в состав зерновой массы, предназначенной для переработки в крупу, могут значительно ухудшить качество готового продукта. Поэтому сначала производят очистку зерна от органических и минеральных примесей, семян сорных растений, дефектных и мелких семян основной культуры. Примеси отличаются от основного зерна линейными размерами, формой, плотностью. В зависимости от вида примесей применяют различные способы очистки. Для разделения зерен, отличающихся размерами от основной культуры (крупные и мелкие примеси), используют сита — металлические, шелковые, из полиамидных волокон и др., являющиеся рабочими

Классификация и ассортимент круп

Разновидности

Товарный сорт

Нормативный

Рис шлифованный

Рис дробленый

первый, второй, третий

Высший, первый, второй, третий

Высший, первый, второй

Высший, первый, второй

органами различных просеивающих машин. Для отделения легких примесей, пленок, щуплых зерен используют воздушный поток (сепарирование). Для отделения коротких и длинных примесей применяют машины, называемые триерами (куколеотборочные и овсюгоотборочные машины). Минеральные примеси (галька, комочки земли, руды и др.), имеющие такой же размер, как основное зерно, но отличающиеся от зерна более высокой плотностью, отделяют на камнеотделительных машинах по принципу самосор- тирования. Металломагнитные примеси (гвозди, шурупы, гайки и т.д.), которые могут попасть в зерно в процессе его переработки, удаляют на магнитных или электромагнитных сепараторах, которые обычно устанавливают в нескольких местах по ходу технологического процесса.

Для получения высококачественной крупы и увеличения ее выхода могут использовать гидротермическую обработку зерна (ГТО) — увлажнение и пропаривание в течение 3—5 минут, затем высушивание до влажности 12—14%. В результате разрушаются клеящие вещества в пленках и оболочках зерна, в периферийных слоях эндосперма происходит частичная клейстеризация крахмала. У овса удаляется присущая ему горечь. ГТО инактивирует ферменты, в том числе липазу и липоксигеназу, которые способствуют прогорканию жира, тем самым предотвращается появление в крупе горечи. Почти полностью прекращается дыхание. Цветковые пленки овса, риса и плодовые оболочки гречихи, пшеницы, кукурузы становятся более эластичными, а ядро — более прочным, что облегчает шелушение зерна и обеспечивает увеличение выхода недробленой крупы. ГТО не только улучшает процесс переработки зерна, но и в ряде случаев приводит к улучшению цвета крупы, изменению ее вида, повышению потребительских достоинств, а также стойкости при хранении. На приготовление каш из крупы, полученной после ГТО зерна, затрачивается меньше времени.

Степень увлажнения зерна зависит от давления пара и длительности пропаривания, начальной влажности и температуры зерна. С повышением давления и продолжительности воздействия влажность зерна увеличивается, преобразования в нем становятся более существенными. Однако чрезмерное давление пара и продолжительность пропаривания могут привести к порче ядра, — в таком случае крупа становится очень темной и плохо разваривается.

ГТО используют при переработке: овса — инактивируются ферменты, облегчается шелушение; гречихи быстроразвариваю- щейся — увеличивается выход крупы, изменяется цвет, сокращается продолжительность варки; гороха — исчезает специфический бобовый запах и привкус; пшеницы и кукурузы — увеличивается выход фракций крупной крупы; риса (иногда) — получается крупа с более высоким содержанием витаминов и минеральных веществ.

ГТО обычно не используют при переработке ячменя, проса и тра диционного риса, так как последний быстро приобретает желто ватую окраску (см. рис. 2.1).

Рис. 2.1 . Схема получения крупы

Сортировка зерна по размеру производится с целью увеличения выхода целой крупы и облегчения отделения шелушенных и не- шелушенных зерен.

Основной этап — получение крупы — заключается в шелушении и шлифовании, сортировании продуктов.

Шелушение — удаление грубых цветковых пленок (для пленчатых), плодовых (для голозерных) или семенных (для гороха) оболочек. В результате уменьшается количество неусвояемых веществ клетчатки и пентозанов. В зависимости от анатомического строения зерна и прочности связи ядра и оболочек используют разные способы шелушения. Шелушение зерна можно осуществлять за счет его сжатия и сдвига оболочек (рис. 2.2 а). Зерно попадает между двумя рабочими поверхностями с расстоянием меньше размера зерна. При этом зерно сжимается, оболочка раскалывается, и в результате движения одной поверхности относительно другой происходит сдвиг расколовшихся частей. Такой способ используется для шелушения зерна тех культур, у которых пленки или плодовые оболочки не прочно соединены с ядром (рис, гречиха, просо, овес).

При обработке зерен, имеющих нехрупкое зерно (овес), или при получении дробленой крупы из ячменя, пшеницы, кукурузы используют другой способ шелушения — многократный и однократный удар (рис. 2.2 б). Сила ударов должна быть достаточной

Рис. 2.2. Способы шелушения зерна: а - сжатие и сдвиг; б - однократный (1) и многократный (2) удар; в - интенсивное истирание оболочек для того, чтобы расколоть оболочки или отколоть их от ядра частями, но недостаточной для того, чтобы разрушить зерно.

Третий способ заключается в постепенном снятии оболочек в результате трения зерна о какую-либо шероховатую поверхность (абразивную, металлическую). Расстояние между двумя поверхностями значительно больше размеров зерна (рис. 2.2 в). Зерно, находящееся вблизи шероховатой поверхности, трется об нее, постоянно перемещаясь и многократно переворачиваясь. В результате у каждого зерна со всех сторон снимаются оболочки. Такой способ применяют для зерна, у которого оболочки плотно соединены с ядром (ячменя, пшеницы, кукурузы и гороха).

Процесс шелушения должен обеспечивать максимально полное отделение цветковых пленок и оболочек при минимальном дроблении ядра. В результате шелушения зерна в шелушильных машинах получают смесь продуктов, основным из которых является шелушенное зерно или ядро, освобожденное от наружных пленок и оболочек. Этот продукт превращается в крупу после отделения от полностью или частично нешелушенного зерна, цветковых пленок и оболочек, мучки, дробленого ядра, для чего проводят просеивание. Выделенные нешелушенные зерна направляют на повторное шелушение, а шелушенное ядро — на дальнейшую обработку (шлифование).

Шлифование — это удаление с поверхности целого ядра оставшихся плодовых, а также частично семенных оболочек и зародыша. При выработке дробленой крупы из пшеницы, ячменя и кукурузы шлифование проводят для придания шаровидной или овальной формы крупе. Шлифуют ядро либо на специальных шлифовальных машинах, либо используют для этой цели некоторые шелушильные машины. Шлифование осуществляют трением ядра об абразивную поверхность рабочих органов машин и между собой. При этом удаляется часть эндосперма. В результате изменяется химический состав: уменьшается содержание клетчатки, жира и белка, а содержание крахмала увеличивается. Повышается усвояемость крупы, улучшаются вкусовые и кулинарные свойства (скорость разваривания и увеличение объема при варке).

При получении гречневой крупы операция шлифования исключается (см. рис. 2.1), так как шелушенное ядро гречихи представляет собой готовую крупу.

После шлифования кроме крупы образуется некоторое количество битого ядра и мучки — их необходимо удалить просеиванием, чтобы повысить качество крупы. Одновременно при получении круп из ячменя, пшеницы, кукурузы происходит разделение по крупности (номер).

Выход разных видов крупы определяется природными особенностями зерна, качеством сырья и технологией переработки. Наибольший выход — у гороха шлифованного — 73%, наименьший — у перловой и кукурузной шлифованной крупы — 40%. У остальных круп выход составляет 63—66%.

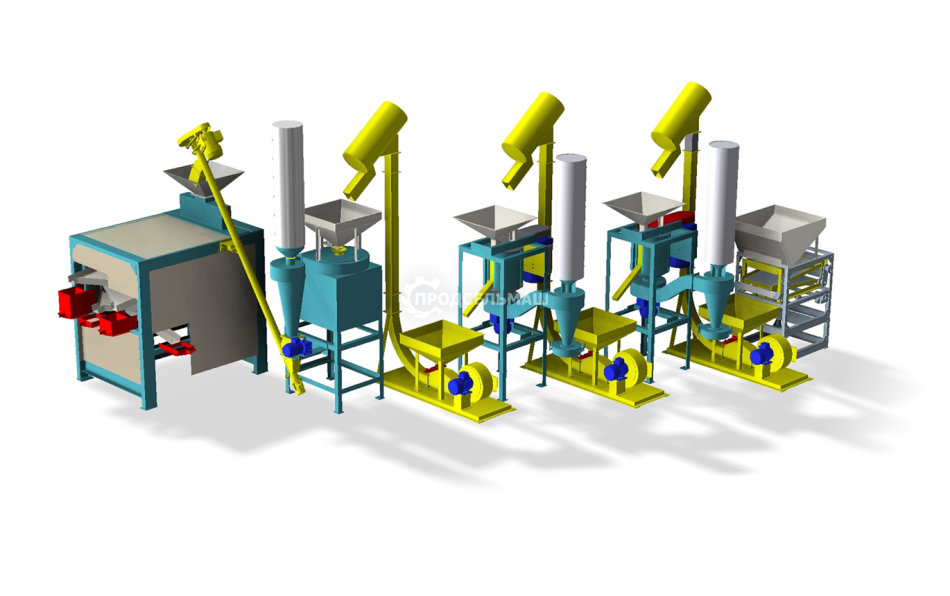

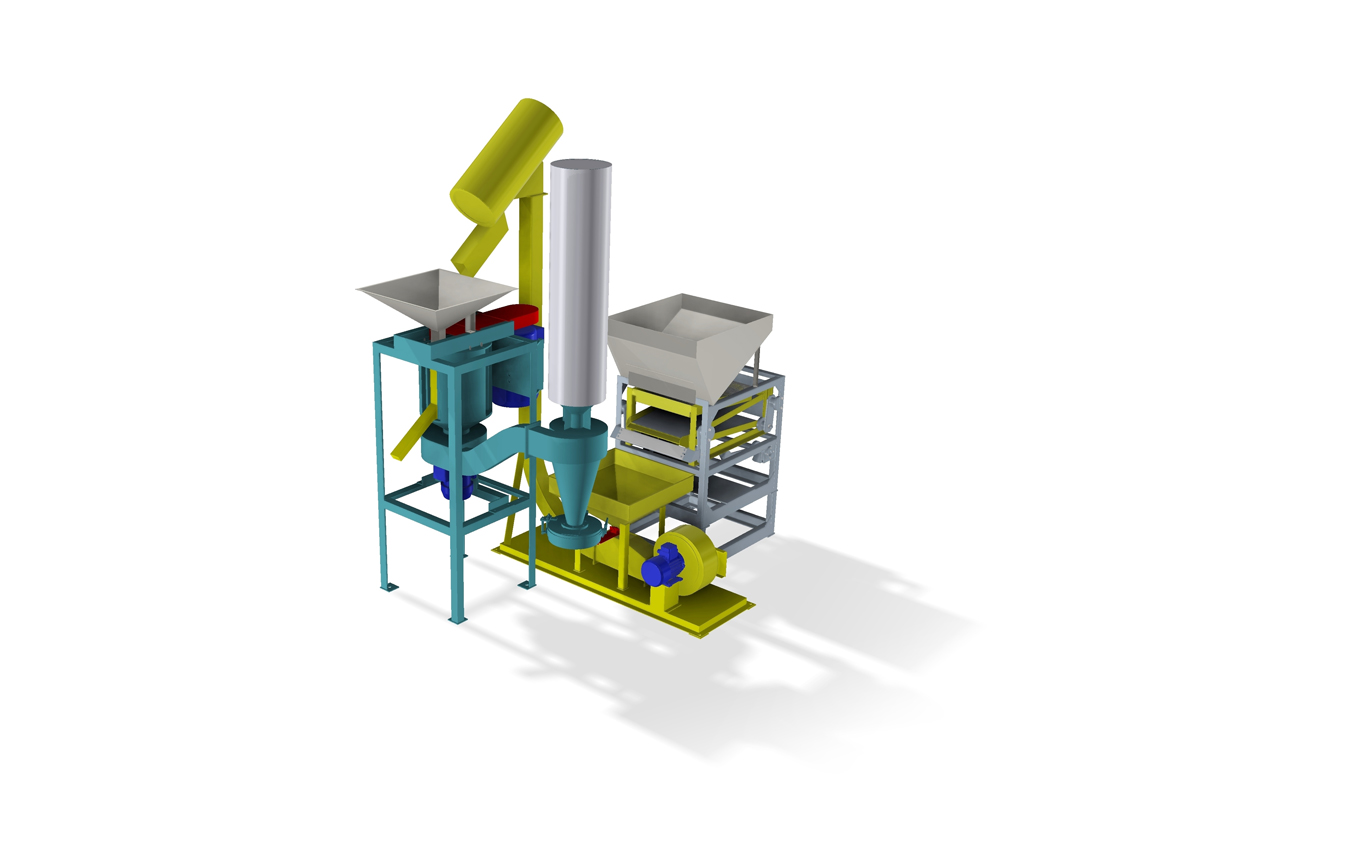

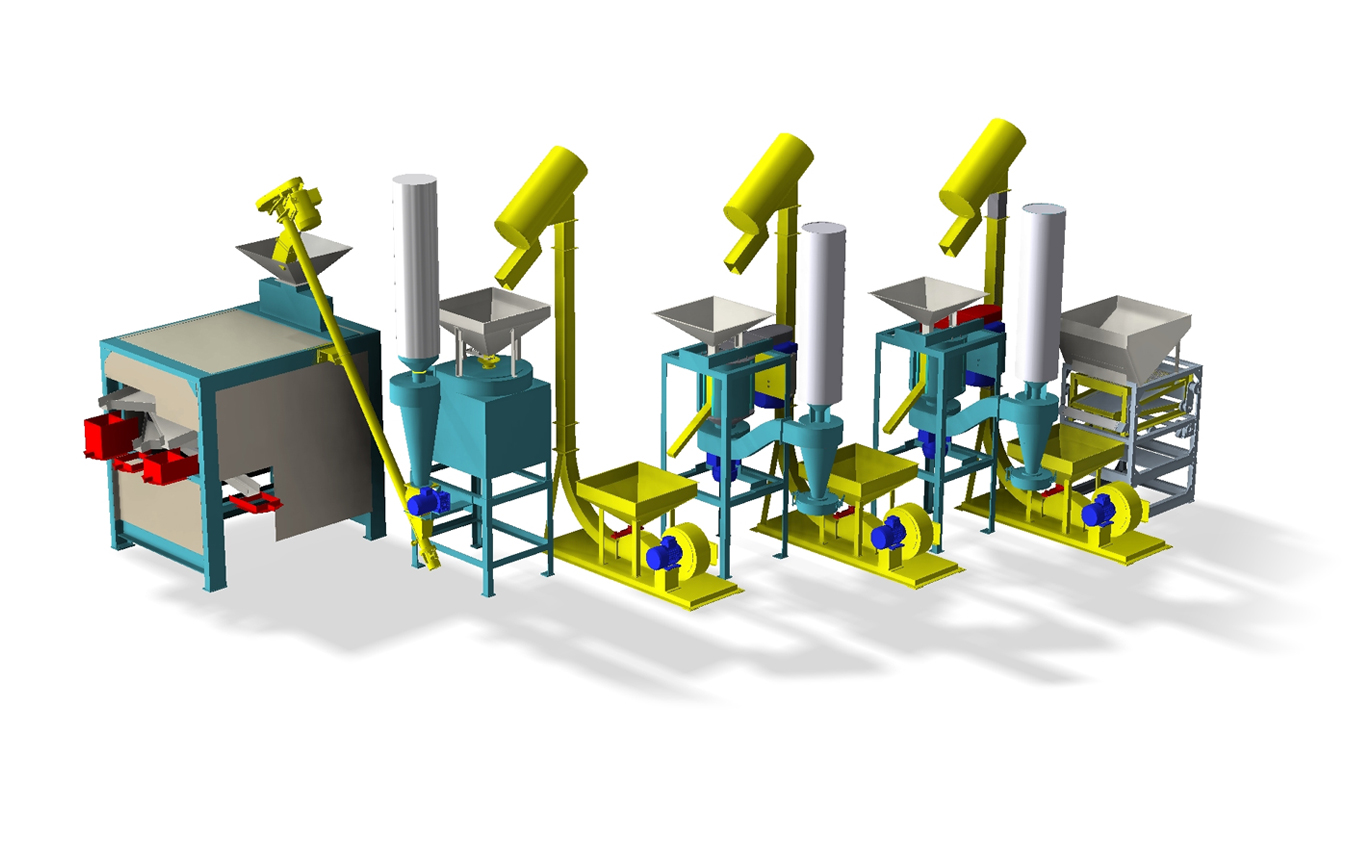

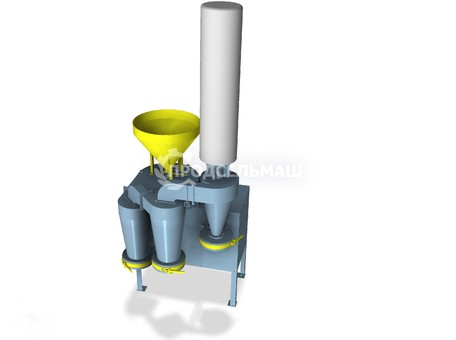

Компактные крупяные комплексы выпускаются в различных исполнениях по комплектации и позволяют выпускать крупы из гороха, риса, ячменя и пшеницы. Для монтажа и эксплуатации крупяных комплексов не требуется высококвалифицированный персонал.

Крупяной комплекс №1

Крупяной комплекс №2

Крупяной комплекс №3

| Наименование характеристики | Значение характеристики для комплекса | ||

| №1 | №2 | №3 | |

| Выпускаемая продукция | Горох, рис, крупы перловая и полтавская | Горох, рис, крупы перловая и полтавская | Горох, рис, крупы перловая, полтавская, ячневая и артек |

| Производительность по гороху, кг/час | 500 | 1000* | 1000* |

| Производительность по ячменю, пшенице, кг/час | 150 | 250 | 250 |

| Установленная мощность, кВт | 16 | 31,4 | 46,4 |

| Средний выход крупы, % | 70 | 70 | 70 |

| Площадь, занимаемая оборудованием, м 2 | 5 | 10 | 37 |

| Габаритная высота оборудования, мм | 3200 | 3200 | 3200 |

| Обслуживающий персонал, чел. | 2 | 2 | 2 |

Примечание: * - для обрушение гороха используются параллельно два шелушителя АШЗ-3

Просеиватель ЗО-2 выполняет предварительную очистку зерна от крупных и мелких примесей и от металлических включений.

Шелушитель АШЗ-1 выполняет обдирку и шлифовку зерна абразивными кругами. Шелушитель оборудован вентилятором и циклоном с фильтром, на циклоне закрепляется мешок для сбора отрубей.

Измельчитель МД-24- это пальцевая мельница, предназначеная для дробления зерна при производстве крупы артек и ячневой крупы. Измельченная крупа выводится через циклон, оборудованный разгрузочным шлюзовым затвором, и фильтром.

Просеиватель СМ-35 - это трехситовая калибровочная машина для сортировки крупы по размерам зерен с пневмоудалением мучки. Полученные 4 фракции крупы выводятся в 4 приемных устройства для закрепления мешков, в которые принимаются крупа.

Пневматические транспортеры ПО-20 обеспечивают подачу зерна в шелушители, а также ободранного в шелушителях зерна в приемник измельчителя.

Шнековый транспортер ТВ-4 подает дробленое зерно из измельчителя на сортировку в приемник просеивателя.

При производстве круп для качественной работы шелушителей и дробилки влажность исходного зерна и гороха должна быть в диапазоне 13. 14.5%. Для получения очищенного гороха ого обдирка производится на одном шелушителе за один проход. При производстве недробленых круп поток шелушенного зерна направляется из шелушителя непосредственно в просеиватель СМ-35 за счет разворота выходного лотка транспортера ПО-20.

| № п/п | Наименование оборудования | Количество для комплекса, шт. | ||

| №1 | №2 | №3 | ||

| 1 | Просеиватель ЗО-2 | 1 | 1 | 1 |

| 2 | Шелушитель АШЗ-1 | 1 | 2 | 2 |

| 3 | Измельчитель МД-24 | - | - | 1 |

| 4 | Просеиватель СМ-35 | - | - | 1 |

| 5 | Транспортер ПО-20 | 1 | 2 | 3 |

| 6 | Транспортер ТВ-4 | - | - | 1 |

Крупяные комплексы выпускаются с 1998 года. В различных исполнениях они эксплуатируются на предприятиях Новосибирской, Омской областей, Алтайского и Краснодарского краев, в Казахстане.

Линии производства круп (Крупяные комплексы)

Формирование письма-заявки на оборудование ООО "Продсельмаш".

Если у Вас возникли вопросы, позвоните нам по тел. +7 (383) 240-90-06, +7-913-919-57-17,

моб. тел., WhatsApp: 8 913-919-57-17.

- Контакты

Получить консультацию

Позвоните нам по тел. +7 (383) 240-90-06, +7-913-919-57-17,

моб. тел., WhatsApp: 8 913-919-57-17.

Или заполните и отправьте форму сообщения. Мы ответим на ваши вопросы.

Читайте также: