Как приготовить самогон из опилок

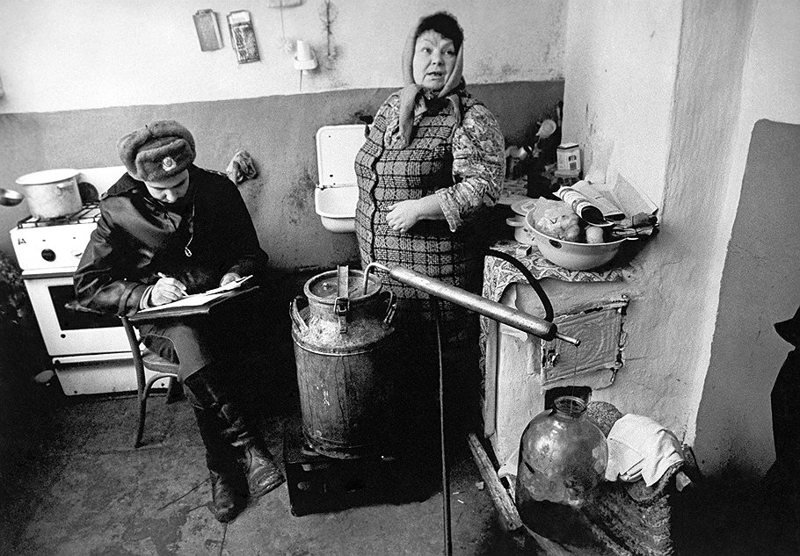

Главное, чтобы оно было доступным. Так из чего же гнали самогон советские граждане?

Расхожую фразу о том, что самогон можно приготовить из любого сырья, подтверждает и тот факт, что в советскую эпоху отдельные предприимчивые дельцы гнали свою продукцию из навоза. Фактически, если отбросить брезгливость, любое дерьмо (в прямом смысле этого слова) может стать сырьем для производства спиртосодержащих напитков. Но в основном, самогонщики использовали отходы жизнедеятельности коров, поскольку это сырье было наиболее доступным. И разумеется, бесплатным. Хоть грузовиками вывози с фермы. Обычно для ускорения процесса брожения в навоз добавляли дрожжи. А после того, как вся эта жижа перебродит, ее можно и перегнать. Главной проблемой такого напитка был характерный неприятный запах. Но опытные специалисты по самогоноварению знали, как избавить свою продукцию от зловония. На Крайнем Севере вместо коровьего навоза использовали отходы жизнедеятельности оленей, все зависело от того, каких животных разводят в том или ином регионе. Разумеется, мало кто станет гнать такое пойло для личного пользования, а вот на продажу: почему бы и нет? Дело выгодное, а деньги не пахнут.

Еще одно доступное сырье, найти которое не составляет труда – это камыш. Он растет по берегам чуть ли не всех озер, рек и ручейков нашей страны. Для изготовления самогона в советское время преимущественно использовали корни этого растения. Собирали его обычно весной и осенью, когда в 100 граммах камыша содержится около 40 граммов сахара и до 32 граммов крахмала. Летом, в период активного роста, растение менее пригодно для самогоноварения, поскольку в это время года его корни дают меньше сахара и крахмала.

Находчивые и любознательные самогонщики активно искали бесплатное сырье для своей продукции. Они часто собирали растения, корневища которых дают наилучший результат, ведь именно в них находится основная часть питательных веществ. Наибольшей популярностью у специалистов кустарного производства советских времен пользовались корни лопуха войлочного (народное название – репейник), сусака зонтичного и болотного рогоза, а также клубни лесного стрелолиста. Высокое содержание крахмала и сахара – для самогоноварения лучше не придумаешь. Один недостаток – сезонность этого сырья.

Согласно исследованиям химиков, 100 граммов ягеля, которым жители Крайнего Севера кормят своих оленей, содержат почти 45 граммов крахмала. Это очень высокий показатель, поэтому мох являлся еще одним видом сырья, используемого для изготовления самогона в СССР. В северных широтах нашей страны ягеля предостаточно, и он бесплатный. Кроме того, мох можно собирать практически круглый год. Его также часто применяли для очищения продукции, поскольку ягель является прекрасным средством для абсорбции вредных веществ, содержащихся в браге.

Слипшийся комок просроченных конфет тоже может послужить сырьем для самогона. Иногда в советских магазинах списывали такой неликвидный товар, но эти карамельки и ириски никто не выбрасывал. Из них получался напиток с оригинальным вкусом и запахом. Благодаря высокому содержанию сахара конфеты дают неплохой результат. Из одного килограмма карамели можно изготовить более литра крепкого самогона. Достаточно лишь добавить дрожжей и воды. Процесс брожения занимает около недели. Вкус такого напитка напрямую зависит от начинки конфет. Но есть и свой минус. В данном виде самогона так много сахара, что он вреден для здоровья зубов. Жители СССР обладали безграничной фантазией и предприимчивостью, они буквально из ничего могли приготовить алкоголь, который употребляли сами, угощали своей продукцией друзей и родственников, продавали излишки соседям. Некоторые люди превращали самогоноварение из домашнего хобби в подпольный бизнес, рискуя репутацией и свободой. Стоит ли удивляться, что сырьем для их продукции могло послужить все, что угодно. И желуди, каштаны, арбузы, помидоры, гречневая каша, березовый сок, варенье – это далеко не полный перечень продуктов, которые умельцы превращали в спиртные напитки.

Опилки – ценное сырье для производства различных спиртов, которые можно использовать в качестве горючего.

На таком биотопливе могут работать:

- автомобильные и мотоциклетные бензиновые двигатели;

- электрогенераторы;

- хозяйственная бензиновая техника.

Основная проблема, которую приходится преодолевать при изготовлении биотоплива из опилок – это гидролиз, то есть превращение целлюлозы в глюкозу.

Основа у целлюлозы и глюкозы одна – углеводороды. Но для превращения одного вещества в другое необходимы различные физические и химические процессы.

Как получить спирт из опилок?

Основные технологии для преобразования опилок в глюкозу можно поделить на два типа:

- промышленные, требующие сложного оборудования и дорогих ингредиентов;

- домашние, не требующие какого-то сложного оборудования.

Вне зависимости от способа гидролиза, опилки необходимо максимально измельчить. Для этого применяют различные дробилки.

Чем меньше размер опилок, тем более эффективным будет разложение древесины на сахар и другие компоненты.

Найти более подробную информацию об оборудовании для измельчения опилок вы сможете здесь: Оборудование для переработки древесных отходов. Никакой другой подготовки опилки не требуют.

Опилки засыпают в вертикальный бункер, затем заливают раствором серной кислоты (40 %) в соотношении 1:1 по массе и, закрыв герметично, нагревают до температуры 200–250 градусов.

В таком состоянии опилки держат 60–80 минут, постоянно перемешивая.

За это время проходит процесс гидролиза и целлюлоза, впитывая воду, распадается на глюкозу и другие составляющие.

Полученное в результате этой операции вещество процеживают, получая смесь раствора глюкозы с серной кислотой.

Очищенную жидкость сливают в отдельную емкость и смешивают с раствором мела, который нейтрализует кислоту.

Затем все отфильтровывают и получают:

- ядовитые отходы;

- раствор глюкозы.

Недостаток этого метода в:

- высоких требованиях к материалу, из которого изготовлено оборудование;

- больших расходах на регенерацию кислоты,

поэтому широкого распространения он не получил.

Существует и менее затратный метод, в котором используют раствор серной кислоты крепостью 0,5–1 %.

Однако для эффективного гидролиза необходимы:

- высокое давления (10–15 атмосфер);

- нагрев до 160–190 градусов.

Время протекания процесса 70–90 минут.

Оборудование для такого процесса можно изготовить из менее дорогих материалов, ведь столь разбавленный раствор кислоты менее агрессивен, чем тот, который применяют в описанном выше методе.

А давление в 15 атмосфер не является опасным даже для обычного химического оборудования, ведь многие процессы также проходят при высоком давлении.

Для обоих методов применяют стальные, герметично закрывающиеся емкости объемом до 70 м³, выложенные изнутри кислотоупорным кирпичом или плиткой.

Такая футеровка защищает металл от контакта с кислотой.

Нагревают содержимое емкостей, подавая в них раскаленный пар.

Сверху устанавливают спускной клапан, который настраивают на необходимое давление. Поэтому излишки пара выходят в атмосферу. Остальной пар создает необходимое давление.

В обоих методах задействован один и тот же химический процесс. Под воздействием серной кислоты целлюлоза (C6H10O5)n впитывает воду H2O и превращается в глюкозу nC6H12O6, то есть смесь различных сахаров.

После очистки эту глюкозу используют не только для получения биотоплива, но и для производства:

- питьевого и технического спирта;

- сахара;

- метанола.

Оба метода позволяют перерабатывать древесину любых пород, поэтому являются универсальными.

В качестве побочного продукта переработки опилок в спирт получают лигнин – вещество, склеивающее:

- пеллеты;

- брикеты.

Поэтому лигнин можно продавать предприятиям и предпринимателям, которые занимаются производством пеллет и брикетов из отходов древесины.

Еще один побочный продукт гидролиза – фурфурол. Это маслянистая жидкость, эффективный антисептик для обработки древесины.

Фурфурол также применяют для:

- очистки нефти;

- очистки растительного масла;

- производства пластмасс;

- создания противогрибковых лекарств.

В процессе обработки опилок кислотой выделяются ядовитые газы, поэтому:

- все оборудование необходимо монтировать в проветриваемом цеху;

- работники должны надевать защитные очки и респираторы.

Выход глюкозы по массе составляет 40–60 % от веса опилок, но с учетом большого количества воды и примесей вес продукта в несколько раз больше исходного веса сырья.

Лишняя вода будет удалена в процессе перегонки.

Кроме лигнина побочными продуктами обоих процессов являются:

- алебастр;

- скипидар,

которые можно продать, получив какую-то прибыль.

Очистку проводят в несколько этапов:

- Механическая очистка с помощью сепаратора удаляет из раствора лигнин.

- Обработка меловым молоком нейтрализует кислоту.

- Отстаивание разделяет продукт на жидкий раствор глюкозы и карбонаты, которые затем используют для получения алебастра.

Вот здесь описан технологический цикл переработки древесины на гидролизном заводе в городе Тавда (Свердловская Область).

Этот способ проще, но занимает в среднем 2 года. Опилки насыпают большой кучей и обильно поливают водой, после чего:

- накрывают чем-нибудь;

- оставляют преть.

Температура внутри кучи поднимается и начинается процесс гидролиза, в результате которого целлюлоза превращается в глюкозу, которую можно использовать для брожения.

Минус этого метода в том, что при низкой температуре активность процесса гидролиза снижается, а при отрицательной полностью прекращается.

Поэтому такой метод эффективен лишь в теплых регионах.

Кроме того, велика вероятность перерождения процесса гидролиза в гниение, из-за чего получится не глюкоза, а ил, а вся целлюлоза превратится в:

- углекислый газ;

- небольшое количество метана.

Иногда в домах строят установки, подобные промышленным. Их изготавливают из нержавеющей стали, которая без последствий выдерживает воздействие слабого раствора серной кислоты.

Нагревают содержимое таких аппаратов с помощью:

- открытого огня (костер);

- змеевика из нержавеющей стали с циркулирующим по нему раскаленным воздухом или паром.

Закачивая в емкость пар или воздух и отслеживая показания манометра, регулируют давление в емкости. Процесс гидролиза начинается при давлении в 5 атмосфер, но наиболее эффективно протекает при давлении 7–10 атмосфер.

Затем так же, как и при промышленном производстве:

- очищают раствор от лигнина;

- обрабатывают с помощью раствора мела.

После этого раствор глюкозы отстаивают и сбраживают с добавлением дрожжей.

Для брожения в раствор глюкозы добавляют обычные дрожжи, которые активизируют процесс брожения.

Эту технологию используют как на предприятиях, так и при получении спирта из опилок в домашних условиях.

Время брожения 5–15 дней, в зависимости от:

- температуры воздуха;

- породы древесины.

Процесс брожения контролируют по количеству образования пузырьков углекислого газа.

Во время брожения происходит такой химический процесс – глюкоза nC6H12O6 распадается на:

- углекислый газ (2CO2);

- спирт (2C2H5OH).

После окончания брожения материал подвергают перегонке – нагреву до температуры 70–80 градусов и охлаждению отходящего пара.

При такой температуре из раствора испаряются:

- спирты;

- эфиры,

а вода и водорастворимые примеси остаются.

- охлаждения пара;

- конденсации спирта

используют змеевик, погруженный в холодную воду или охлаждаемый холодным воздухом.

Для увеличения крепости готового продукта его перегоняют еще 2–4 раза, постепенно снижая температуру до значения 50–55 градусов.

Крепость полученного продукта определяют с помощью спиртометра, который оценивает удельную плотность вещества.

В качестве биотоплива можно использовать продукт перегонки с крепостью не менее 80 %. В менее крепком продукте слишком много воды, поэтому техника будет работать на нем неэффективно.

Хотя спирт, полученный из опилок, очень похож на самогон, его нельзя использовать для питья из-за большого содержания метанола, который является сильным ядом. Кроме того, большое количество сивушных масел портит вкус готового продукта.

Чтобы очистить от метанола, необходимо:

- первую перегонку проводить при температуре 60 градусов;

- слить первые 10 % полученного продукта.

После перегонки остаются:

- тяжелые фракции скипидара;

- дрожжевая масса, которую можно использовать как для сбраживания следующей партии глюкозы, так и для получения кормовых дрожжей.

Они более питательны и полезны, чем зерно любых злаковых культур, поэтому их охотно покупают фермерские хозяйства, разводящие крупный и мелкий скот.

Применение биотоплива

По сравнению с бензином у биотоплива (спирта, полученного из переработанных отходов) есть как преимущества, так и недостатки.

Вот основные преимущества:

- высокое (105–113) октановое число;

- меньшая температура горения;

- отсутствие серы;

- меньшая цена.

Благодаря высокому октановому числу можно увеличить степень сжатия, повысив мощность и экономичность мотора.

Меньшая температура сгорания:

- увеличивает срок службы клапанов и поршней;

- снижает нагрев двигателя в режиме максимальной мощности.

Благодаря отсутствию серы, биотопливо не загрязняет воздух и не сокращает срок службы моторного масла, ведь оксид серы окисляет масло, ухудшая его характеристики и снижая ресурс.

Благодаря значительно менее высокой цене (если не считать акцизы), биотопливо серьезно экономит семейный бюджет.

Есть у биотоплива и недостатки:

- агрессивность по отношению к резиновым деталям;

- низкое массовое соотношение топливо/воздух (1:9);

- слабая испаряемость.

Биотопливо повреждает резиновые уплотнители, поэтому во время переделки мотора для работы на спирту все резиновые уплотнители меняют на полиуретановые детали.

Из-за меньшего соотношения топливо-воздух для нормальной работы на биотопливе необходима перенастройка топливной системы, то есть установка жиклеров большего сечения в карбюратор или перепрошивка контроллера инжектора.

Из-за слабой испаряемости затруднен пуск холодного двигателя при температуре ниже плюс 10 градусов.

Чтобы решить эту проблему, биотопливо разбавляют бензином в соотношении 7:1 или 8:1.

Для работы на смеси бензина и биотоплива в соотношении 1:1 никакой переделки двигателя не требуется.

Если же спирта будет больше, то желательно:

- заменить все резиновые уплотнители на полиуретановые;

- прошлифовать головку блока цилиндров.

Шлифовка необходима для увеличения степени сжатия, что позволит реализовать более высокое октановое число. Без такой переделки двигатель будет терять в мощности при добавлении в бензин спирта.

Если же биотопливо используют для электрогенераторов или бытовых бензиновых приборов, то желательна замена резиновых деталей на полиуретановые.

В таких устройствах можно обойтись без шлифовки головки, потому что небольшая потеря мощности компенсируется увеличением подачи топлива. Кроме того, потребуется перенастройка карбюратора или инжектора, это сможет сделать любой специалист по топливным системам.

Более подробно о применении биотоплива и переделке моторов для работы на нем читайте в этой статье (Применение биотоплива).

Выводы

Производство спирта из опилок – сложный процесс, который включает в себя массу операций.

Если есть дешевые или бесплатные опилки, то, заливая биотопливо в бак своего автомобиля, вы серьезно сэкономите, ведь его производство обходится заметно дешевле бензина.

Теперь вы знаете, как получить спирт из опилок, применяемый в качестве биотоплива и как это можно сделать в домашних условиях.

Кроме того, вы узнали о побочных продуктах, которые возникают в процессе переработки опилок в биотопливо. Эти продукты также можно продать, получив пусть и небольшую, но все же выгоду.

Благодаря этому бизнес по производству биотоплива из опилок становится весьма выгодным, особенно если использовать топливо для собственного транспорта и не платить акцизный сбор на продажу спирта.

Одним из вариантов жидкого биотоплива является спирт из опилок. Такой способ применения отходов деревообработки – опилки – заменяет картофель и зерно при производстве спиртов. Для использования в получении спирта, 1 кг опилок равносилен 1 кг картофеля или 0,3 кг зерна. Очевидно, что такая замена сырья помогает сберечь в государственных масштабах огромные объемы пищевого сырья и освободить дополнительные площади для сельскохозяйственного производства.

Как сделать спирт из опилок

Получение этилового спирта можно реализовать следующими способами:

- Гидролиз измельченной древесной биомассы и последующее сбраживание полученного продукта с дрожжами. Это наиболее распространенный метод переработки опилок.

- Газификация древесины методом пиролиза и дальнейшее сбраживание образованного газа в спирт.

- Синтез газа при пиролизном разложении клетчатки опилок. Затем из газа получают метанол, который в результате реакции гомологенизации преобразуется в этанол.

Промышленное получение спирта

В первом случае опилки в вертикальном бункере заливаются концентрированным (40%) раствором серной кислоты. Массовые объемы опилок и раствора равны. Смесь герметично закрытого бункера доводят до температуры 220-250°С и регулярно перемешивая выдерживают от 1 ч до 1 ч 20 мин. Затем полученные при гидролизе растворы глюкозы и серной кислоты сцеживают. К слитой в другую емкость жидкости добавляют раствор мела для нейтрализации кислоты. Последующей фильтрацией отделяют раствор глюкозы от отходов.

Метод не стал распространенным из-за высокой стоимости и повышенных требований к материалу применяемого оборудования, который должен выдерживать агрессивное воздействие концентрированной серной кислоты.

При втором, менее затратном, способе применяется слабый (0,5-1,0%) раствор кислоты. Процесс протекает 1,2-1,5 ч при температурах 160-190°С и давлении в бункере до 15 атм.

Общие моменты для рассмотренных методов гидролиза:

- Рабочие емкости изнутри выкладывают кислотоупорным материалом для исключения контакта кислоты с металлом.

- Загруженные в бункеры вещества нагревают с помощью подачи внутрь горячего пара. Выпускным клапаном для пара регулируют внутреннее давление рабочей емкости.

- Гидролиз с успехом применяют для переработки опилок любых пород древесины.

- Полученная после химической реакции глюкоза используется для дальнейшего изготовления спирта, метанола, сахара.

- Рабочий процесс сопровождается выделением опасных газов. Для безопасности работников производственные помещения обязаны проветриваться, а сам персонал работает в специальных защитных респираторах и очках.

При производстве биотоплива из древесных опилок, получают побочные вещества, способные принести дополнительную прибыль:

- Лигнин – связующее вещество для получения пеллет и евродров из опилок и других измельченных материалов, активный наполнитель для пластмасс и синтетических каучуков.

- Фурфурол – жидкость, используемая как антисептик для древесины и компонент противогрибковых медикаментов. Также применяется для очистки масел и нефти, производства пластмасс, получения гербицидов, синтетических волокон и красителей. Другие свойства и перспективные варианты применения фурфурола изучаются.

- Скипидар.

- Алебастр.

Очистка раствора глюкозы

Процесс очистки проходит поэтапно:

- Сепараторная механическая очистка. На данном этапе из раствора выделяют лигнин.

- Нейтрализация серной кислоты при помощи обработки известковым молоком.

- Разделение раствора глюкозы и карбонатов (нужны при получении алебастра) отстаиванием.

Домашний способ получения спирта

Первый способ не требует наличия сложного оборудования, но является очень долгим (иногда неудачным) процессом, занимающим до 2-х лет. Собранные в кучу опилки поливают водой и оставляют преть под пленкой. Внутри кучи начинает повышаться температура и создаются условия для активизации процесса гидролиза с последующим получением глюкозы из клетчатки опилок. Технология дальнейшего использования глюкозы для брожения и получения спирта общеизвестна.

Второй способ копирует заводскую технологию. Сначала самостоятельно или на заказ делают уменьшенные аналоги промышленных установок. В качестве материала для них используют только нержавеющую сталь. Она стойкая к агрессивному воздействию слабого кислотного раствора.

Содержимое установки нагревают с помощью змеевика с циркулирующим разогретым паром (может применяться воздух) или на открытом огне. Регулируя внутреннее давление рабочей камеры, запускают процесс гидролиза. Рекомендуемые значения для эффективности протекания химической реакции – 7-10 атм.

Далее, как и при заводском производстве, из раствора механическим методом удаляется лигнин, затем нейтрализуется кислота и раствор отстаивается для оседания карбонатов. После очистки раствор глюкозы готов для последующего сбраживания.

Брожение и перегонка

При последующем брожении глюкоза разлагается на спирт и углекислый газ. Для активизации процесса в домашних и промышленных условиях к раствору глюкозы добавляются дрожжи. Температура окружающей среды и порода древесины определяет время брожения – 5-14 суток. Окончание брожения определяется по значительному снижению интенсивности выделения газа. Визуально это характеризуется малым количеством поверхностной пены из пузырьков с углекислотой.

Последний технологический процесс – перегонка. Полученный жидкий материал нагревают до 70-80°С и выходящий пар охлаждают до выпадения спиртового конденсата. Для охлаждения пара, его пропускают через змеевик, который имеет водяное или воздушное наружное охлаждение.

Остатки перегонки – скипидар и дрожжевая масса, пригодная для повторного сбраживания следующей партии рабочего раствора и приготовления кормовых дрожжей для животноводческих фермерских хозяйств.

Применение биотоплива

Биотопливо из опилок – биоэтанол – применяют для двигателей разнообразной техники. При такой замене бензину работа агрегата улучшается, увеличивается его мощность, снижается температура нагрева при нагрузках, увеличивается эксплуатационный ресурс поршней и клапанов, так как при сгорании спирта нет сажи и дыма.

Этанол сделал возможным использование каминов в квартирах многоэтажек без привычного дымохода. Теплопотери при обогреве отсутствуют, дым и сажа не образуются, количество выделяемого углекислого газа незначительное.

Чтобы приготовить ароматную и вкусную дубовую настойку на самогоне в домашних условиях, нужно соблюдать технологию настаивания. Она несложная, и делится на несколько этапов. Но обо всем по порядку.

- 1. Подготовка дубовой щепы и самогона перед настоем

- 2. Рецепт домашнего коньяка из самогона на дубовой щепе

- 3. Рецепт латгальского коньяка

- 4. Дубовый самогон на щепе (видео)

Подготовка дубовой щепы и самогона перед настоем

На первом этапе необходимо подготовить наши ингредиенты к настаиванию: щепу как следует вымочить, а самогон очистить.

Вымачивать щепу нужно в течение суток, 4 раза меняя воду с примерно одинаковыми временными интервалами. Но предварительно промываем ее под обычной водой, чтобы смыть пыль и грязь. Меняем воду и начинаем замачивание. Первые 3 раза вымачивание проводим в холодной воде, а в четвертый раз щепу заливаем кипятком и добавляем пищевую соду. (на 40 г щепы — пол чайной ложки.) Даем остыть кипятку, после сливаем воду, промываем палочки и просушиваем их любым удобным способом (на солнце, в духовке, на сковородке). Щепа готова.

Рецепт домашнего коньяка из самогона на дубовой щепе

Завершающим этапом идет, собственно, само настаивание. Сразу оговоримся, получить настоящий коньяк или бурбон из самогона на дубовой щепе получить не удастся. Но вот почти неотличимую по вкусу и цвету коньячную настойку — запросто.

Для приготовления коньячной настойки нам понадобится:

- Стеклянная бутыль с плотной пробкой

- Самогон крепостью — 45-50%

- Вымоченная дубовая щепа.

Ингредиенты смешиваем в бутылки, плотно закупориваем ее и убираем в темное место. Сколько настаивать дубовую щепу на самогоне, каждый решает для себя сам. В среднем срок выдержки — 1-3 месяца. Во время выдержки настойку можно пробовать, и только сам изготовитель решает, когда напиток готов к употреблению.

Что касается пропорций, то мнений много. Но в среднем требуется примерно 5-10 г дубовой щепы на литр самогона. Для достижения коньячного цвета настойку можно подкрасить колером.

Рецепт латгальского коньяка

При желании вкус настойки можно разнообразить различными специями и добавками. Этим способом можно приготовить, например, латгальский коньяк. Эта настойка, изобретенный в Латвии, полностью повторяет вкус настоящего коньяка. По крайней мере, так говорят его создатели.

Для приготовления этой настойки нам понадобится:

- Самогон крепостью не менее 50% — 3 л

- Дубовые чипсы — 2 ст. ложки

- Гвоздика — 3-4 штучки

- Мускатный орех — 0,5 г

- Кориандр — на кончике ножа

- Сахар — 3 ст. ложки

Сахар растворяем в 100 г самогона, получаем сироп. Вливаем его в остальной самогон, добавляем туда же остальные ингредиенты. Закупориваем бутыль, убираем настаиваться в темном месте от 1 до 4 недель. Степень готовности можно также определять по вкусу.

В статье мы перечислили базовые шаги для создания дубового самогона в домашних условиях. Конечно, рецептов настоек самогона на дубовой щепе и различных специях гораздо больше. Все их не перечислишь и не упомнишь, да и потенциальных ингредиентов для создания настоек насчитываются десятки, а то и сотни. Зато этот факт даст простор для экспериментов и изобретения своего собственного уникального напитка.

Дубовый самогон на щепе (видео)

САМЫЙ,САМЫЙ ДЕШЁВЫЙ САМОГОН. ПОЧТИ БЕСПЛАТНЫЙ. ЧАСТЬ 2 - ЗАБРОД.

Как сделать спирт дома? Полное видео. От браги до 96,6

Простой рецепт самогона из риса на LUXSTAHL 5!

Самогон из картофеля

Самогон из дров

Спирт из древесных опилок.Часть 1

Правильный сахарный самогон в домашних условиях

Дубовая щепа, технология заготовки в домашних условиях

Брага из пшеницы. Быстрый и простой рецепт. Самая правильная брага из пшеницы.

Как поставить брагу на самогон-Бабушкин рецепт

![]()

КАК СДЕЛАТЬ ДРОЖЖИ ИЗ ХМЕЛЯ В ДОМАШНИХ УСЛОВИЯХ ДЛЯ САМОГОНА![]()

ЧЕМ ПОДКРАШИВАТЬ САМОГОН![]()

КАК СДЕЛАТЬ САМОГОН ИЗ ГОРОХА В ДОМАШНИХ УСЛОВИЯХ![]()

КАК СДЕЛАТЬ ВИШНЕВУЮ НАЛИВКУ НА САМОГОНЕ![]()

КАК НАСТОЯТЬ САМОГОН НА ЦЕДРЕ ЛИМОНА![]()

ПРАВИЛЬНЫЙ ХОЛОДИЛЬНИК ДЛЯ САМОГОННОГО АППАРАТА ВИДЕО![]()

КАК ПРИГОТОВИТЬ ИЗ ПШЕНИЦЫ САМОГОН![]()

ДВОЙНАЯ ПЕРЕГОНКА САМОГОНА В ДОМАШНИХ УСЛОВИЯХ С СУХОПАРНИКОМ![]()

САМОГОННЫЕ АППАРАТЫ СВОИМИ РУКАМИ В ДОМАШНИХ УСЛОВИЯХ

Читайте также: