Технолог безалкогольных напитков кто это

Характеристика продукции, сырья и полуфабрикатов. Газированная вода — питьевая вода, насыщенная диоксидом углерода до содержания 0,4. 0,5 % к массе воды, с кисловатым вкусом, своеобразной свежестью и способностью хорошо утолять жажду. Искусственно минерализированные воды представляют собой бесцветные растворы химически чистых солей натрия, кальция и магния в воде, насыщенной диоксидом углерода.

Минеральные воды разделяют на природные столовые (минерализация которых не превышает 1,0 мг/дм ), лечебно-столовые (с минерализацией 1,0. 10,0 мг/дм 3 )и лечебные (с высокой степенью минерализации 10,0. 15,0 мг/дм 3 и содержанием биологически активных компонентов — йод, мышьяк, бор и др.). В зависимости от химического состава минеральные воды подразделяют на 31 группу (гидрокарбонатную, натриевую, сульфатную, магниево-кальциевую и др.).

Газированные фруктовые воды представлены двумя группами напитков: общего назначения (водные растворы купажных смесей сахарного сиропа, фруктово-ягодных соков и морсов, натуральных экстрактов, пищевых кислот и красителей) и для больных диабетом (сахароза заменена ксилитом, сорбитом или сахарином).

На основе некоторых растений (женьшень, элеутерококк, аралия маньчжурская, чай и др.) собраны тонизирующие напитки. Безалкогольные витаминизированные напитки содержат витамин С в пределах 150. 160 мг/л, а также витамины группы В (В1 — 1,0. 1,2 мг/л, В2 — 0,6. 1,0 мг/л, В6 — 1,5. 2,5 мг/л).

Сухие напитки выпускают в виде шипучих (состоят из смеси сахара, виннокаменной кислоты, пищевых эссенций, плодово-ягодных экстрактов, а также пищевой соды) и нешипучих (не содержат пищевую соду). Освоен выпуск сыпучих напитков в виде таблеток и порошка.

Основным сырьем рассматриваемых напитков являются вода питьевого назначения, сахар и его заменители. В качестве полуфабрикатов используют осветленные плодово-ягодные натуральные соки, спиртованные, сбраженно-спиртованные и концентрированные соки, виноградное вакуум-сусло, натуральные плодово-ягодные сиропы, экстракты, морсы, виноматериалы.

К дополнительным видам сырья относят пищевые кислоты, красители, ароматические вещества в виде настоев, эссенций, эфирных масел, стабилизаторы напитков и диоксид углерода, а также спирт этиловый ректификационный. Для сатурации воды и купажного сиропа применяют пищевой жидкий диоксид углерода с содержанием СО2 не менее 98,8 %.

Особенности производства и потребления готовой продукции. Если газированные напитки готовят на полуфабрикатах, то все плодово-ягодные соки фильтруют, а концентраты и экстракты разбавляют подработанной питьевой водой в соотношении 1:5, смесь отстаивают в течение 2. 5 ч, а затем фильтруют. Ароматные настои и эссенции перед подачей в купаж фильтруют, а колер предварительно растворяют в воде в соотношении 1 : 5. Все кристаллические пищевые кислоты задают в купаж в виде 90 %-ного водного раствора, а молочную кислоту в жидком виде. Инвертированный белый сахарный сироп перед купажированием фильтруют, осветляют и охлаждают до 20 °С.

Купажные сиропы из полуфабрикатов готовят одним из трех способов — холодным (для приготовления напитков с добавлением цитрусовых настоев, концентратов, композиций и натуральных эссенций), полугорячим (часть сока или вина подают в си-роповарочный аппарат для варки с сахаром) и горячим (всю норму плодово-ягодного сока или вина вносят в сироповарочный аппарат). Два последних способа предусматривают совмещение процессов купажирования и инверсии сахарозы, происходящих под действием кислот и соков, добавляемых вместо воды при варке сиропа.

Готовые напитки должны быть прозрачными, без осадка и посторонних взвешенных частиц. Цвет напитков должен соответствовать установленным эталонам цветности для каждого вида напитка. Вкус и аромат должны соответствовать исходному сырью, из которого изготавливают напитки. Насыщенность напитка диоксидом углерода должна быть выражена обильным и продолжительным выделением газа.

Стадии технологического процесса. Приготовление газированных безалкогольных напитков состоит из следующих стадий:

— приготовление сахарного и инвертного сиропов;

— приготовление купажных сиропов;

— фильтрация и охлаждение купажных сиропов;

— насыщение воды или смеси сиропа и воды диоксидом углерода;

— фасование и хранение безалкогольных напитков.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для обработки воды (дефферезаторы, песочные и керамические фильтры, бактерицидные установки и ультрафильтрационные аппараты).

Следующим идет комплекс оборудования для приготовления сахарного и купажного сиропов, состоящий из системы сироповарочных аппаратов, насосов, теплообменников, сироповарочной станции и колероварочного аппарата.

Далее следует комплекс оборудования для приготовления купажных сиропов, состоящий из купажных аппаратов, фильтр-прессов и теплообменников.

Завершающим является комплекс оборудования для насыщения воды диоксидом углерода и приготовления газированных напитков (сатураторы, струйные аппараты и синхронно-смесительные установки), а также упаковочное оборудование.

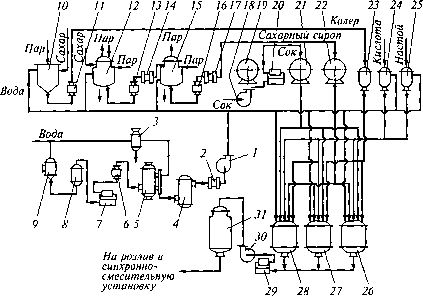

Машинно-аппаратурная схема линии производства газированных безалкогольных напитков представлена на рис.

Рис. Машинно-аппаратурная схема линии производства газированных безалкогольных напитков

Устройство и принцип действия линии. Вода, являющаяся основным компонентом газированного напитка, сначала фильтруется в песочном фильтре 9 грубой очистки. Тонкая обеспложивающая фильтрация воды осуществляется в керамическом свечном фильтре 8.

Для тонкой очистки воды используют фильтр-пресс 7, также работающий под давлением. Осветленная вода насосом 6 подается в катионитовый фильтр 5 для умягчения. Регенерация фильтров осуществляется с помощью солерастворителя 3 путем изменения тока воды. Умягченная вода подвергается обеззараживанию ультрафиолетовыми лучами в бактерицидной установке 4. Насосом 1 вода подается в холодильник 2, где охлаждается до температуры 4. 7 °С и направляется в производство.

Сахар по мере надобности очищают от посторонних примесей, взвешивают и загружают в сироповарочный аппарат 12. Туда же наливают воду в количестве 40 % к массе сахара, подают исправимый брак из цеха и кипятят в течение 20. 25 мин. Готовый сахарный сироп насосом 13 подают на охлаждение в теплообменник 14.

В целях предотвращения кристаллизации сахарозы и придания сахарному сиропу мягкого и приятного вкуса его направляют в сироповарочный аппарат 15 для инверсии. Инвертный сахарный сироп после охлаждения в теплообменнике 17 до 25 °С насосом 16 перекачивается в сборник 22.

Соки и настои из сборника 19, отфильтрованные при необходимости в фильтр-прессе 20, насосом 18 подаются в стальной эмалированный сборник 21. Для растворения лимонной кислоты и эссенции, а также для приготовления разных добавок на предкупажной площадке размещены сборники 24 и 25.

Колер, используемый для окраски напитков, готовят путем нагревания сахара до 180. 200 °С в колеровочном аппарате 10, куда наливают воду в количестве 1. 3 % к массе сахара. Из колеровочного аппарата 10 колер насосом 11 направляется в сборник 23.

Купажный сироп готовится в вертикальных купажных аппаратах 26. 28, снабженных мешалками якорного типа. Все компоненты купажа поступают в аппарат самотеком из сборников 21, 23. 25, смонтированных на предкупажной площадке. Готовый купажный сироп фильтруется на фильтре 29, охлаждается до температуры 8. 10 °С и насосом 30 подается в напорный сборник 31, откуда самотеком подается на непрерывно действующую установку для смешивания купажа с водой и насыщения напитка диоксидом углерода.

08:00 — вам письмо

Разобравшись с почтой, отправляемся на дегустацию: соки и квас после розлива пробуют каждый день. Дегустационная комиссия оценивает напитки, разлитые накануне. Если всё хорошо (а обычно так и есть), то продукцию отправляют на продажу. На дегустации порой надо пробовать 25 образцов, поэтому мероприятие вполне может длиться 1,5 часа. Впрочем, рассказывает наша героиня, есть дегустации, которые куда волнительнее ежедневных, рабочих. Речь о пробах нового напитка на стадии разработки. Такая дегустация готовится в два приема: накануне вечером заготавливают основы для напитков, а утром следующего дня в течение часа-двух производят купажирование — смешивание ингредиентов.

Исследование рынка Маркетологи анализируют рынок и делают выводы, какие вкусы интересны потребителям.

Технологическое задание. Технолог, изучив пожелания маркетологов, составляет бумагу с органолептическими и физико-химическими характеристиками напитка. Также определяет, к какой группе напитков относится продукт. Пастеризованный или нет, фильтрованный или нет, какой плотности и кислотности — всё определяет технолог.

Приготовление напитка. В лаборатории технолог готовит продукт. С первого раза никогда не получается: повторяет столько раз, сколько требуется. Например, соковые смеси Goodini разрабатывали полтора года.

Дегустация. На этом этапе и принимают решение, как доработать напиток. Рано или поздно какая-та из тестовых дегустаций становится последней. Тогда напиток запускают в серийное производство.

Когда речь идет о новинке, дегустационную комиссию расширяют: приглашают и технологов, и заказчиков — представителей отдела маркетинга.

— Я очень волнуюсь перед каждой такой дегустацией, — признается Ирина Миронова. — Как ни крути, всё равно у меня свой вкус, а мне необходимо понимать, чего хотят потребители, предполагаемая целевая аудитория напитка. Поэтому всегда внимательно слушаю мнения членов дегустационной комиссии.

Новые продукты предлагают пробовать посетителям Музея традиционных русских напитков, и они высказывают впечатления от дегустации устно. Кроме того, в столовой комбината сотрудникам также предложили оценивать новые вкусы, для чего придумали вот такую методику: рядом с образцами напитков выкладывают крышечки разных цветов, а на выходе ставят три корзины для голосования. В одной из них крышечек окажется больше, а это значит, что напиток, за которым закреплен этот цвет, выиграл.

13:00 — двери закрываются

После обеденного перерыва мы идем по длинному коридору над линиями розлива напитков. Ирина идет на совещание с руководством комбината и рассказывает, как иногда Алексей Кочетов помогает решить спорные вопросы.

После совещания (о чем там говорили — секрет) приходим на второе рабочее место Ирины, в лабораторию. Здесь наша героиня тестирует сырье для соков и опытные образцы для дегустации. Комбинат закупает концентрированные соки, вкус которых меняется от сезона к сезону. Поэтому поставщики регулярно привозят пробные партии: в лаборатории проводят органолептический и физико-химический анализ.

15:20 — бумажная работа

Отдельная часть работы — подготовка нормативных документов на напитки. Чтобы качество продукции было стабильным, в рецептурах и технологических инструкциях подробно описывают закладку компонентов, а также все технологические режимы и процессы. Документы утверждают, и технолог передает их коллегам из разных отделов, в том числе на производство.

16:30 — пора домой

Для организации бизнеса по производству безалкогольных напитков не потребуется значительных капитальных инвестиций, технология производства проста и предполагает широкие возможности для разнообразия ассортимента выпускаемой продукции. Основной частью капитальных инвестиций будет стоимость линии производства напитков, а также необходимо оборудовать помещение для ее размещения, нанять обслуживающий персонал.

Особенности продукции

Традиционно к безалкогольным напиткам относят:

- минеральную воду;

![]()

соки - соки;

- сладкие газированные напитки.

Минеральная вода может быть родниковой или очищенной водопроводной, натуральной или искусственно обогащенной микроэлементами. Минеральная вода не содержит красителей и разнообразных вкусовых добавок.

Газированные напитки

Соки могут быть овощными, фруктовыми, с высоким содержанием мякоти, а также в эту группу относятся сокосодержащие напитки. Это, как правило, минеральная вода с добавлением сока. К сладким газированным видам относятся остальные безалкогольные напитки – морсы, тоники, квас, содовая, прочие сиропы, содержащие сахар и красители.

По объему спроса на первом месте соки и сокосодержащие напитки, на втором сладкие газированные, а на третьем минеральная вода. Рынок напитков подвержен влиянию рекламы и настроениям покупателей. В последнее время наметилась тенденция к натуральным продуктам, поэтому на первом месте сок.

Сырье для производства напитков

В качестве основного ингредиента любых безалкогольных напитков выступает вода питьевого назначения. На втором месте сахар и его заменители. Для соков – основной продукт – фруктовый или овощной концентрат, натуральные сиропы, виноградное сусло. Прочими вспомогательными ингредиентами при производстве напитков являются:

Консерванты, красители, ароматизаторы

- пищевые красители;

- пищевые кислоты;

- ароматические вещества;

- эссенции;

- эфирные масла;

- стабилизаторы;

- сорбит;

- диоксид углерода.

Рецептура и состав каждого вида напитков регламентирована соответствующим стандартом – ГОСТ или ТУ.

Стадии технологического процесса

Все этапы производства осуществляются с помощью автоматизированной линии производства безалкогольных напитков и сводятся к следующим процессам:

- очищение воды;

- приготовление сиропа (сахарного или инвертного);

- получение колера;

- изготовление купажного сиропа;

- фильтрация сиропов;

- газирование напитка с использованием диоксида углерода;

- фасование напитка в тару.

На первом этапе необходимо подготовить воду, очистить ее, обогатить микроэлементами, если этого требует рецептура. Вода очищается в песочном фильтре, это первая стадия очистки (грубая), далее используются керамический и свечной фильтр. После этого получается осветленная вода, которую необходимо смягчить, это процесс проходит в катионовом фильтре. Процесс обеззараживания воды осуществляется путем ее нагревания. После остывания вода готова к дальнейшему применению.

Ингредиенты для купажного сиропа

Сахар также проходит очистку от посторонних примесей и подается в аппарат для варки сиропа. К сахару добавляется вода, и этот состав нагревают до температуры кипения, и выдерживают в течение 25 минут. Для предотвращения выделения сахарных кристаллов сироп могут подвергать инверсии, в отдельной сироповарной машине. Далее сироп направляется в сборник – емкость для дальнейшего смешивания ингредиентов. Если осуществляется производство соков, то предыдущие процессы опускаются, а сок или концентрат заливается в сборник. На этом этапе в будущий напиток добавляют красители, стабилизаторы вкуса, витаминные комплексы, ароматизаторы и прочие ингредиенты, согласно рецептуре. Готовый состав направляется в колероварочную емкость, где подвергается термической обработке. Это необходимо для полного растворения всех составляющих и получения однородной массы.

Миксер для газированных напитков

Купажный сироп проходит через фильтрующие установки и направляется в триблок изобарического разлива. С помощью этой установки готовый напиток разливается в заранее подготовленную тару. На этом технологический процесс заканчивается и продукция готова к реализации.

Автоматическое оборудование

В состав линии по производству напитков входят следующие элементы:

- система подготовки воды;

![]()

Система очистки воды - сатуратор;

- сиропный дозатор;

- автомат выдува;

- триблок розлива;

- автоматический упаковщик.

Система подготовки воды подбирается в зависимости от того какая предусмотрена схема очистки, а также с учетом степени загрязнения и наличия примесей. Система состоит из:

- аэратора;

- дозатора реагента;

- установки для удаления железа;

- установки для смягчения воды и насыщения микроэлементами.

Производительность системы до 15 м 3 в час.

Сатуратор предназначен для осуществления процесса газирования, то есть насыщения воды углекислым газом. Характеристики:

- мощность – 1,5 кВт;

![]()

Автомат выдува ПЭТ бутылок - напряжение – 380 В;

- давление СО2 – до 0,4 МПа;

- производительность – до 1600 л/ч;

- габариты – 1800/500*450 мм;

- вес – 80 кг.

Автоматический аппарат выдува бутылок предназначен для самостоятельного изготовления тары. Конечно, можно закупать готовые бутыли для разлива напитков, он это будет очень неэкономично, поскольку этот товар достаточно объемный, а для обеспечения бесперебойного процесса необходим большой запас. Поэтому лучше включить в линию производства напитков этот агрегат. С его помощью можно производить тару различного объема, от 0,33 до 2 литров. Характеристики:

- напряжение – 380 В;

- мощность – 10 кВт;

- давление выдува – 35 Бар;

- производительность – до 2000 шт/ч;

- габариты – 1433*940*1830 мм;

- вес – 1000 кг.

Триблоки розлива CIMEC

Машинный механизм, предназначенный для предварительного ополаскивания, наполнения и закрытия бутылки называется триблок изобарического разлива. Эта установка является неотъемлемой частью производственной линии, в ее состав входит:

- блок ополаскивания;

![]()

Упаковочный аппарат - механизм разлива;

- механизм закупорки бутылки пробкой;

- шкаф управления.

- производительность – 4000 бутылок в час объемом 0,5 л, 2500 шт/ч, объемом 1,5 л;

- количество ополаскивающих головок – 14;

- количество разливных кранов – 12;

- количество укупорочных головок – 5;

- напряжение – 380 В.

Стоимость линии зависит от страны производителя. Сегодня много отечественных машиностроительных компаний предлагают оборудование различной комплектации и производительности среди них можно выделить:

- Ресурс;

- Besteq;

- Агромаш;

- Техноиндустрия.

Линия розлива воды

Стоимость линии производства безалкогольных напитков отечественного производства будет в пределах 2,5 – 4 миллионов рублей.

Стоимость линии турецкого производителя от 8 миллионов, китайского – 4 — 7 млн, итальянского – 8 – 9 млн. Российские производители предлагают оборудование, которое совсем не уступает импортным аналогам, кроме того, предлагают услуги наладчика, круглогодичный сервис и техническую поддержку.

Особенности бизнеса

Стоит отметить, что при рассмотрении возможности организации собственного дела по производству безалкогольных напитков, необходимо продумать некоторые моменты.

Во-первых, желательно иметь собственную скважину артезианской воды. Это поднимет имидж компании в глазах потенциальных потребителей.

Скважины минеральной воды

Во-вторых, масштабы производства должны быть на уровне 100 миллионов литров в год современные автоматизированные линии по производству напитков рассчитаны на производительность в два раза выше. И соответственно необходимо наладить сбыт продукции, возможно, следует организовать собственные фирменные магазины, или заключить контракты с супермаркетами.

В-третьих, необходимо разработать новые, оригинальные вкусы. Потребители активно реагируют на новинки, если при этом напиток имеет высокие вкусовые качества, то постоянный спрос будет обеспечен.

В-четвертых, желательно сделать упор на натуральность состава, включить в рецептуру соки, витаминные настойки, экстракты иммуномодулирующих растений. В последнее время наблюдается растущий спрос на экологически чистые и натуральные продукты с минимальным включением красителей и стимуляторов вкуса.

Для удобства заказчиков, занимающихся производством газированных безалкогольных напитков, мы решили опубликовать на нашем сайте наиболее востребованный в данной сфере документ – технологическую инструкцию на производство безалкогольных напитков на основе микроэмульсий СО2-экстрактов, разработанную Всероссийским институтом напитков (ВНИИПБиВП) по заказу компании “Биоцевтика”.

Документ публикуется в двух частях. В первой части (разделы 1-5) содержатся основные сведения по технологии производства напитков, купажных сиропов и водоподготовке. Во второй части (разделы 6-10) содержится описание основных методов контроля качества, санитарно-гигиенические требования, а также полный перечень нормативной документации и ГОСТов, имеющих отношение к делу.

УТВЕРЖДАЮ

Директор ФГБНУ ВНИИПБиВП (Л.А. Оганесянц) 16 мая 2016 г.

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

по производству напитков безалкогольных газированных на основе микроэмульсий СО2-экстрактов

ТИ 9185-227-00334600-2016

Вводится впервые. Дата введения: 01.06.2016 г.

Напитки безалкогольные на основе микроэмульсий СО2-экстрактов производят по ГОСТ 28188-2014 и рецептурам.

1.1 Характеристика готовых напитков по ГОСТ 28188-2014 и рецептурам.

1.2 По органолептическим и физико-химическим показателям напитки должны соответствовать требованиям, указанным в рецептурах.

Микробиологические показатели указаны в таблице 1.

Т а б л и ц а 1

Содержание токсичных элементов указано в таблице 2.

Т а б л и ц а 2

| Показатели | Допустимые уровни, мг/кг, не более |

| Токсичные элементы: | |

| свинец | 0,3 |

| мышьяк | 0,1 |

| кадмий | 0,03 |

| ртуть | 0,005 |

1.4 Пищевая ценность и срок годности напитков должны быть указаны в рецептурах.

2.1 Для производства напитков применяют сырье и технологические вспомогательные средства, которые должны соответствовать требованиям нормативных документов, а по показателям безопасности должны соответствовать ТР ТС 021/2011, ТР ТС 029/2012.

2.2 Сырье, технологические вспомогательные средства и упаковку хранят в соответствии с требованиями нормативной документации на данные виды продукции.

Технологическая схема производства напитков безалкогольных газированных на основе микроэмульсий СО2-экстрактов включает следующие стадии:

- приемку сырья;

- подготовку воды;

- приготовление сахарного сиропа;

- приготовление купажного сиропа;

- приготовление напитка;

- пастеризацию;

- розлив, укупорку, бракераж, наклейку этикеток и передачу готовой продукции на склад;

- хранение и транспортирование готовой продукции.

Приемку сырья осуществляют в соответствии с требованиями нормативных и технических документов на каждый вид сырья.

3.2.2 Подготовленная вода должна быть прозрачной, бесцветной, не иметь запаха и постороннего привкуса и иметь следующие основные показатели:

– мутность – не более 1,0 мг/дм 3 по стандартной шкале;

– цветность – не более 10 град. по платиново-кобальтовой или имитирующей шкале;

– общая жесткость – не более 0,7 0 Ж (мг-экв/дм 3 );

– щелочность – не более 1,0 мг-экв/дм 3 ;

По микробиологическим показателям подготовленная вода должна соответствовать следующим требованиям:

– общее количество бактерий в 1 см 3 неразбавленной воды – не более 25;

– количество бактерий группы кишечной палочки в 1 дм 3 – не более 3.

3.2.3 Технологическая схема водоподготовки включает фильтрование, умягчение, осветление, обезжелезивание и обеззараживание воды.

Выбор способа водоподготовки зависит от качества исходной воды.

Фильтрование воды проводят с целью удаления из нее грубодисперсных примесей, красящих и запахообразующих веществ.

Промывку и дезинфекцию песочных и угольных фильтров проводят не реже 1 раза в месяц.

Умягчение воды проводят для снижения общего содержания солей в ней (обессоливание) и, прежде всего, для уменьшения концентрации солей жесткости.

Повышенную щелочность нейтрализуют лимонной кислотой.

Вода мутностью более 1,0 мг/дм 3 должна быть специально обработана с целью ее осветления. Осветление воды проводят способом отстаивания и коагулирования.

Обезжелезивание воды осуществляют путем фильтрования ее через песочные фильтры с добавлением реагентов для модифицирования кварцевого песка.

Обеззараживание воды достигается при помощи бактерицидного облучения. Бактерицидные лампы располагаются на пути следования потока воды.

Вода, подлежащая обеззараживанию бактерицидным облучением, должна обладать малой цветностью, не содержать коллоидных и взвешенных веществ, поглощающих и рассеивающих ультрафиолетовые лучи.

Возможно использование других способов обеззараживания, например, фильтрование через обеспложивающие фильтры, озонирование, обработка ионами серебра, хлорирование. В случае обеззараживания воды хлорированием содержание остаточного активного хлора в воде после ее дехлорирования не должно превышать 0,3 мг/дм 3 .

Расчетную массу сахара задают в купажный сироп напитков в виде сахарного сиропа. Сахарный сироп готовят в специальном резервуаре с механической мешалкой (сироповарочном котле) горячим способом.

Сахар подают в сироповарочный котел, где его растворяют в воде с температурой 55°С-60°С при непрерывном перемешивании. После полного растворения сахара сироп доводят до кипения и кипятят в течение 30-40 минут для полного уничтожения слизеобразующих бактерий. О готовности сиропа судят по достижении массовой доли сухих веществ в сиропе 63%-67%. После чего варку прекращают.

Затем горячий сироп фильтруют от грубых механических примесей через простейшие фильтры – ловушки и для более тонкой фильтрации через патронные, мембранные или пластинчатые фильтры, после чего сироп охлаждают в теплообменнике до температуры 10°С-20°С и направляют в купажную емкость. Сироповарочный котел ополаскивают небольшим количеством подготовленной питьевой воды, направляя промывные воды также в купажную емкость.

Для приготовления сахарного сиропа заданной массовой доли сухих веществ рассчитывают требуемое количество сахара и воды на одну варку.

Требуется приготовить 166,67 дм 3 сахарного сиропа с массовой долей сухих веществ 65% . Находим плотность 65%-ного сахарного раствора, она равна 1,3163 кг/дм 3 . Масса 166,67дм 3 сиропа составит:

166,67 x 1,3163 = 219,39 кг

Количество сахара в данном сиропе:

(219,39 х 65)/100 = 142,60 кг

Количество воды при этом составит:

(219,39 х 35)/100 = 76,79 кг

При варке сахарного сиропа вода из него выпаривается в зависимости от продолжительности кипячения на 2% – 5 % .

Поэтому требуемый расход воды для растворения сахара, с учетом ее испарения (для расчета принимаем 5 %), составит: 76,79 x 1,05 = 80,63 кг.

Фактический расход товарного сахара увеличивается в соответствии с его влажностью. Массовая доля влаги в товарном сахарном песке составляет 0,15 %, следовательно, требуемое количество товарного сахара составит:

142,60 + (142,60 х 0,15)/100 = 142,81 кг

Купажный сироп готовят путем соединения и тщательного перемешивания компонентов в количествах, обеспечивающих получение органолептических и физико-химических показателей напитков, указанных в рецептурах.

3.4.1 Перед приготовлением купажного сиропа все оборудование, включая трубопроводы, запорную и регулирующую арматуру, должно быть проверено на герметичность, тщательно промыто, продезинфицировано и вторично промыто водой.

3.4.2 Перед внесением компонентов в купажную емкость их необходимо подготовить.

Натуральные настои, экстракты, морсы, соки (кроме концентрированных) подвергают фильтрации.

Цитрусовые настои, в связи с повышенным содержанием в них терпенов, разбавляют подготовленной питьевой водой в соотношении 1 : 5 и оставляют не менее, чем на 12 часов для отстаивания. После чего декантируют и фильтруют.

Сухие порошкообразные или гранулированные компоненты рекомендуется вносить в купажный сироп в виде водных растворов.

Красители задают в купаж в виде водных растворов.

Лимонную кислоту вносят в купажный сироп в виде 50%-ого водного раствора.

3.4.3 Для увеличения срока годности напитков возможно использование консервантов в количестве, предусмотренном рецептурой. Консерванты предварительно растворяют в подготовленной питьевой воде в соотношении 1 : 10.

Общее количество сорбата калия (натрия или кальция), включая сорбат, содержащийся в сырье, в пересчете на сорбиновую кислоту не должно превышать 300 мг на 1,0 дм 3 готовой продукции.

Общее количество бензоата натрия (калия или кальция), включая бензоат, содержащийся в сырье, в пересчете на бензойную кислоту не должно превышать 150 мг на 1,0 кг готовой продукции.

При использовании комбинации консервантов их общее количество не должно превышать 400 мг на 1,0 кг готовой продукции (в том числе сорбатов в пересчете на сорбиновую кислоту не более 250 мг/кг, и бензоатов в пересчете на бензойную кислоту не более 150 мг/кг).

3.4.4 Купажный сироп готовят холодным способом, путем внесения в купажную емкость при постоянном перемешивании компонентов в указанной последовательности:

- сахарный сироп;

- раствор лимонной кислоты;

- концентрированные соки, концентраты;

- настои, экстракты, вкусо-ароматические основы;

- ароматизаторы, эмульсии, замутнители;

- растворы красителей;

- растворы консервантов.

После внесения сахарного сиропа и других концентрированных продуктов мерники ополаскивают небольшим количеством подготовленной питьевой воды, направляя промывные воды также в купажную емкость.

Объем купажного сиропа доводят подготовленной питьевой водой до расчетного, указанного в рецептуре.

3.4.5 Купажный сироп тщательно перемешивают в течение 15-20 минут и фильтруют. Допускается не проводить фильтрацию купажного сиропа, если перед внесением в купажную емкость каждый компонент фильтровали отдельно (эмульсии вкусо-ароматические натуральные фильтрации не подвергаются). Купажный сироп, предназначенный для приготовления замутненных напитков, фильтрации не подвергают.

3.4.7 Приготовленный купажный сироп выдерживают в течение 2-х часов для подавления микрофлоры и достижения стабильности по органолептическим и физико-химическим показателям. Не рекомендуется проводить розлив напитка позднее, чем через 24 часа после приготовления купажного сиропа.

3.4.8 Купажный сироп, слитый из мерных стекол технологического оборудования, запрещается использовать в производстве и для переработки.

3.5 Приготовление газированных напитков

3.5.1 Перед приготовлением напитка все оборудование, включая трубопроводы, запорную и регулирующую арматуру, должно быть проверено на герметичность, тщательно продезинфицировано и вторично промыто подготовленной водой.

3.5.2 Купажный сироп перед розливом напитка медленно перемешивают в течение 10 минут и передают в цех розлива.

Купажный сироп смешивают с подготовленной водой в соотношении, предусмотренном рецептурой на конкретный напиток. Допускается использование другого разведения с соответствующим пересчетом.

3.5.3 В синхронно-смесительной установке смешивают предварительно охлажденные до температуры (6,0 ÷ 8,0) °С купажный сироп и подготовленную воду с температурой (2,0 ÷ 4,0) °С в установленном соотношении по объему и насыщают двуокисью углерода.

3.5.4 Допускается использование установок с предварительным дозированием купажного сиропа в бутылку. При этом последовательно вносят расчетные объемы купажного сиропа и сатурированной воды, предварительно охлажденные до температуры (6,0 ÷ 8,0) °С и (2,0 ÷ 4,0) °С соответственно.

3.6.1 Купажный сироп непосредственно перед розливом подвергают пастеризации, если это предусмотрено рецептурой, с использованием режима, предусмотренного инструкцией по эксплуатации применяемой пастеризационной установки, например:

– нагрев до 90°С–95°С и выдержка 20–30 секунд (пластинчатый пастеризатор);

или других режимов пастеризации, применяемых на предприятии и позволяющих производить напитки с заданными сроками годности.

3.6.2 При розливе напитка в стеклянные бутылки или металлические банки рекомендуется пастеризация уже разлитого в упаковку напитка на любом оборудовании, обеспечивающем режим пастеризации, предусмотренный Технологической инструкцией производителя, например: нагрев до 65°С–68°С и выдержка в течение 20 минут (туннельный пастеризатор).

Розлив осуществляют после проверки контролируемых физико-химических показателей.

3.7.1 Розлив напитков производят в стеклянные бутылки, ПЭТ бутылки, металлические банки, соответствующие ТР ТС 005/2011.

3.7.2 Стеклянные бутылки подвергают мойке на бутылкомоечной машине. Режим мойки и концентрация моющего раствора устанавливаются изготовителем машины и указываются в инструкции по ее эксплуатации.

3.7.3 Бутылки, изготовленные из ПЭТ, поступающие на розлив напитка сразу после изготовления их на бутылковыдувных машинах, мойке не подвергают.

Бутылки ПЭТ, поставляемые с других предприятий или со складских помещений, подвергают ополаскиванию подготовленной питьевой водой.

3.7.4 Бутылки герметично укупоривают пробками, соответствующими ТР ТС 005/2011.

3.7.5 В том случае, когда уже разлитый в упаковку и укупоренный напиток не проходит пастеризацию (например, в туннельном пастеризаторе), упаковку и укупорочные средства непосредственно перед розливом подвергают обеззараживанию. Могут применяться различные способы обеззараживания, например, при помощи бактерицидного облучения, обработки паром или шприцевания моющим раствором, разрешенным к применению органами Роспотребнадзора, с последующим ополаскиванием.

3.7.6 Допускаемые отрицательные отклонения содержимого нетто от номинального количества каждой единицы потребительской упаковки с напитком – в соответствии с требованиями ГОСТ 8.579-2002. Допускаемые положительные отклонения устанавливаются предприятием.

3.7.7 Готовые напитки в потребительской упаковке проверяют по органолептическим и физико-химическим показателям в начале розлива и с периодичностью, зависящей от длительности розлива.

3.7.8 В случае применения прозрачной упаковки после укупорки и перемешивания осуществляют бракераж напитков. Бракераж заключается в тщательном просмотре бутылок на световом экране. При этом проверяют отсутствие посторонних включений, чистоту внутренней и наружной поверхности бутылок, полноту налива. Бутылки с обнаруженными дефектами отбраковывают, учитывают и возвращают как внутризаводской брак для соответствующей переработки.

3.7.9 На каждую бутылку наклеивают этикетку при помощи клея (синтетического или на основе декстрина). Используемый клей должен плотно приклеивать этикетку к бутылке, не повреждать бумагу и рисунок этикетки, легко смываться при мойке бутылок, не иметь неприятного запаха.

3.7.10 Из цеха розлива продукцию передают на склад готовой продукции, где осуществляют хранение и отпуск готовой продукции потребителю.

3.7.11 Учет готовой продукции ведут в соответствии с требованиями нормативных документов с помощью универсальных счетчиков штучного учета продукции.

3.8.1 Хранение и транспортирование готовой продукции проводят в соответствии с ГОСТ 28188-2014.

3.8.2 Готовую продукцию транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на конкретных видах транспорта.

5.1 Для производства напитков применяют типовое технологическое оборудование безалкогольной промышленности, включающее комплексную установку по водоподготовке, купажное отделение, линию розлива.

5.2 Основными требованиями, которые предъявляют к технологическому оборудованию, являются конструктивное совершенство, надежность работы, ремонтопригодность, простота эксплуатации. Все машины и аппараты должны быть безопасны при обслуживании их в процессе эксплуатации. Оборудование и детали, которые соприкасаются с пищевым сырьем, полуфабрикатами, готовой продукцией, должны быть изготовлены из высокостойких материалов, разрешенных для контакта с данными пищевыми продуктами органами Роспотребнадзора.

Со второй частью технологической инструкции (разделы 6-10) можно ознакомиться по этой ссылке.

Читайте также: