Полиамидная оболочка для колбас как готовить

Этап I. Подготовка

При разматывании рулона, разрезании на отрезки исключить трение торцевой части рулона о любые поверхности. Размотку осуществлять только в вертикальном положении с опорой на картонный каркас. Замачивать в воде с температурой 18-25°С в течение 30 минут.

(!) НЕ ЗАМАЧИВАТЬ В ТЕПЛОЙ ВОДЕ ВО ИЗБЕЖАНИЕ УСАДКИ ОБОЛОЧКИ

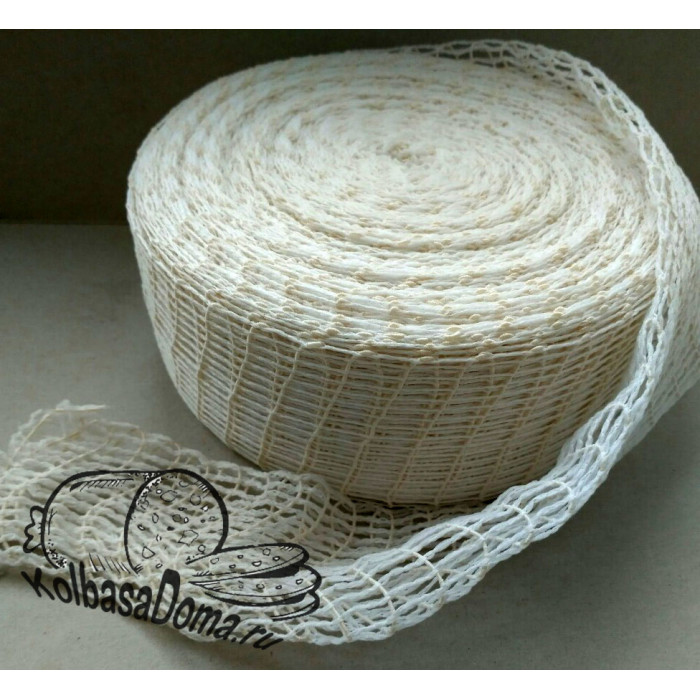

При использовании оболочки в отрезках замачивание производится в обязательным проливанием воды внутрь рукава. Гофрированную оболочку замачивают не снимая сетки в воде при температуре 18-25 °С в течение 40-60 минут, полностью погружая в воду.

Этап II. Наполнение

Формовку колбасных изделий можно производить на любых шприцах: ручных и автоматических. Перенаполнение оболочки - 10% от номинального диаметра (см. таблицу).

Таблица рекомендуемых калибров наполнения

Этап III. Клипсование

Можно использовать как ручные, так и автоматические клипсаторы.

Этап IV. Термическая обработка

При производстве вареных колбасных изделий количество добавляемой воды необходимо уменьшить на величину потерь влаги при термообработке, ввиду барьерных свойств оболочки. Это позволит исключить образование бульонно-жировых отеков и разрывов оболочки при термообработке, а запланированный выход готовой продукции не изменится. Использование добавок при составлении фарша вареных колбас требует особого внимания на последующих циклах технологического процесса. Увеличение влагоудерживающей способности мяса приводит к интенсивному набуханию белков, что способствует повышению внутреннего давления фарша на стенки оболочки во время термообработки.

При варке в стационарных котлах:

Загружать батоны в воду при температуре 55-60°С во избежание неконтролируемой усадки и деформации батонов. Колбасные изделия постоянно держать под водой и передвигать для равномерного проваривания. Перед загрузкой каждой новой партии колбас рекомендуется снижать температуру воды в котле до 60°С.

При термообработке в термокамерах: исключить процессы подсушки и обжарки.

в центре батона, °С

(!) КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ШТРИКОВАТЬ БАТОНЫ

Этап V. Охлаждение

Душирование производить сначала холодной водой, затем охладить на воздухе.

УСЛОВИЯ ХРАНЕНИЯ

Хранить в упаковке изготовителя в закрытых, чистых, сухих складских помещениях без посторонних запахов, защищенных от солнечного цвета, на расстоянии не менее 1 м от нагревательных приборов, прит температуре не более 25ºС и относительной влажности не более 75%.

(!) КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ БРОСАТЬ И ПОДВЕРГАТЬ УДАРАМ КОРОБКИ С ОБОЛОЧКОЙ

Оболочку, хранившуюся ниже 0ºС , перед применением необходимо выдержать при комнатной температуре не менее суток перед вскрытием упаковки.

СРОКИ ХРАНЕНИЯ

1 год со дня изготовления при условии сохранения целостности заводской упаковки.

Процесс подготовки оболочки к набивке является простым, занимает мало времени и заключается в замачивании оболочки.

Замачивание оболочки необходимо производить в питьевой воде с температурой 20-25°С (воду использовать по СанПиН 2.1.4.559-96). Не разрешается замачивать оболочку в горячей воде, так как в этом случае может начаться процесс неконтролируемой термоусадки и калибр оболочки уменьшится. Рулонную оболочку сначала нарезают на отрезки, а затем замачивают с проливанием воды внутри рукава. При использовании гофрированных «кукол» необходимо следить за тем, чтобы вода свободно проникала внутрь.

Время замачивания оболочки:

· Не менее 30 минут - нарезанной на отрезки;

· Не менее 60 минут – в гофрированном виде.

После замачивания остаточная вода удаляется из рукава и оболочка надевается на цевку шприца-наполнителя. При соблюдении этих рекомендаций оболочка приобретает высокую эластичность, что значительно облегчает процесс набивки и обеспечивает равномерность наполнения по всей длине батона. По возможности следует замачивать столько оболочки, сколько требуется. Если было замочено слишком много оболочки, то ее следует достать из воды, удалить лишнюю воду и оставить оболочку до утра в холодном помещении вдали от источников тепла и сквозняков. При повторном использовании оболочки необходимо повторить замачивание.

При разматывании рулона и нарезании оболочки на отрезки нельзя допускать трения торцевой части рулона и поверхности рукава оболочки о различные неровности.

Использование оболочки «КАПРОФАЙФ» / «КАПРОЛАЙФ» дает возможность заранее планировать выход готовой продукции. В процессе термообработки колбасный фарш, находящийся в оболочке «КАПРОФАЙФ» / «КАПРОЛАЙФ», не теряет влагу, поэтому расчет количества воды, добавляемой в фарш на стадии кутырования, производится, исходя из свойств влагонепронецаемости оболочки.

ФАРШЕСОСТАВЛЕНИЕ

При изготовлении колбас по ГОСТ Р 52196-2003 рекомендуется уменьшить количество добавляемой влаги в среднем на 10% от массы фарша по сравнению с рецептурами для проницаемых оболочек. При разработке новых рецептур количество добавляемой влаги определяют с учетом влагоудерживающих свойств, применяемых добавок (эмульгаторов, стабилизаторов, гелеобразователей, растительных белков и т.д.), качества мясного сырья и технического состояния оборудования, обращая свое внимание на оптимальное связывание белка, жира и воды. Все технологические мероприятия, направленные на увеличение связывания воды (увеличения выхода), приводят к повышению внутреннего давления фарша во время термообработки. Фарши с большим процентом замены мясного сырья обладают повышенной способностью к набуханию. Это необходимо принимать во внимание. Чтобы сохранить способность фарша к значительному связыванию воды и не допустить разрыва оболочки при термообработке, рекомендуется предупреждать набухание всех добавок в результате водопоглощения путем добавления их в куттер не в сухом виде, а в виде желе или эмульсий. Изготовление ветчины, паштетов, зельцев, ливерных колбас производят в соответствии с нормативной документацией на эти продуты.

ФОРМОВКА

Формовка оболочки «КАПРОФАЙФ» / «КАПРОЛАЙФ» начинается с осмотра оборудования и рабочего стола. Во избежание травмирования оболочки при формовке следует убедиться в отсутствии заусенцев на соприкасающихся с ней деталях оборудования (матрице, пуансоне и т.д.), рабочем столе. Категорически запрещается штриковать батоны (прокалывать оболочку). При штриковке оболочка лопается. Отношение диаметра наполнения к фактическому калибру оболочки является важным фактором. При формовке колбасных изделий необходимо стремится к тому, чтобы оболочка была набита без попадания воздуха. Наполнение оболочки «КАПРОФАЙФ» / «КАПРОЛАЙФ» колбасным фаршем оптимально производить с 10%-ным переполнением. Например, при использовании оболочки диаметром 80 мм рекомендуемый диаметр наполнения 88 мм. В этом случае обеспечивается хороший внешний вид 6 готовой продукции, увеличивается фаршеёмкость, уменьшается риск бульонно-жировых отеков. Однако разница между номинальным калибром оболочки и диаметром наполнения определяется не только свойствами самой оболочки, но и консистенцией и температурой фарша, используемым оборудованием, вида клипсы, вида сырья, количества замены, способом фиксации батонов во время сушки, временем замачивания. Если фарш обладает хорошими связующими способностями или способностью к набуханию, то для предотвращения разрыва оболочки при термообработке рекомендуется несколько снизить процент переполнения оболочки относительно номинального калибра. Так же следует уменьшить % переполнения, если при нормальном усилии пуансона клипса слетает с батона при формовке (для круглых клипс) т.к. увеличение усилия на пуансоне может привести к травмированию оболочки. Поэтому на практике процент переполнения оболочки относительно номинального калибра при изготовлении вареных колбас может варьироваться от 6 до 15 % (для оболочки 80 калибра от 85 до 92) в зависимости от состава фарша, вида клипсы и используемого оборудования. При изготовлении паштетов горячим способом, когда фарш имеет жидкую консистенцию и температура фарша превышает 40°С, переполнение относительно номинального калибра может достигать 15- 18%. Используемая клипса должна обеспечивать надежный зажим концов батона и не травмировать оболочку.

Очень внимательно нужно относиться к микротравмам оболочки клипсой. Если при набивке часть батонов травмируется клипсой и это визуально видно, то на оставшихся батонах возможна микротравма (микронадрез) который может привести к разрыву оболочки во время варки

КАЛИБР / РЕКОМЕНДУЕМЫЙ Ø НАПОЛНЕНИЯ:

40 мм/ 44 мм; 45/49,5; 50/55; 60/66; 65/71,5; 70/77; 80/88; 90/99; 100 мм/110мм

ТЕРМООБРАБОТКА

Термическую обработку колбас в оболочке «КАПРОФАЙФ» / «КАПРОЛАЙФ» можно проводить в термокамерах различных типов, а также в стационарных варочных котлах. Режим термообработки каждый производитель выбирает индивидуально, поскольку решающую роль в этом процессе играют возможности оборудования. Термообработка колбас в оболочке «КАПРОФАЙФ» / «КАПРОЛАЙФ» заключается в варке и охлаждении.

Стадии подсушки оболочки и обжарки могут быть исключены из технологического процесса.

При варке в котлах рекомендуется:

· Загружать батоны в воду с температурой 55-60°С, чтобы избежать неконтролируемой усадки и деформации батонов;

· Колбасы постоянно держать под водой и передвигать, для равномерного проваривания;

· Перед загрузкой каждой новой партии колбас снижать температуру воды в котле до 60°С.

При термообработке в термокамерах рекомендуется применять, либо ступенчатую варку, либо дельта-варку (если позволяет оборудование). Начинать варку следует и в одном и в другом случае с температур порядка 50-55°С для прохождения реакций цветообразования. Более высокие температуры могут привести к расслоению фаршевой эмульсии и дефектам цвета (серое кольцо). Ступенчатая варка заключается в пошаговом увеличении температуры в термокамере по мере того, как температура в центре продукта достигает температуры греющей среды. Количество «шагов» определяется диаметром изделия – чем больше калибр, тем больше количество стадий. Первые стадии это нагрев при умеренных температурах 50, 60, 70°С для обеспечения медленной коагуляции белков и перераспределения температуры по всему объему. Последняя стадия – доведения продукта до кулинарной готовности (72°С в центре батона в течении 10-15 минут).

Дельта-варка создает более благоприятные условия для равномерного прогрева колбас. Разница между температурой в камере и температурой продукта в начале процесса составляет 15-20°С, а к концу процесса уменьшается до 5-8°С.

Дельта-варка в производственных условиях приводит к увеличению продолжительности нагрева, однако обеспечивает более высокое качество продукта. Продолжительность варки определяется достижением кулинарной готовности продукта (72°С 8 в центре батона в течении 10-15 минут).

В качестве примера можно привести режим термообработки, используемый для колбасных батонов 65 калибра:

Прогрев 55°С – 15 мин; Варка 65°С - 20 мин; Варка 75°С – 30 мин (или 60°С в центре батона); Варка 80°С - До готовности или 72°С в центре батона; Эвакуация Душирование (охлаждение).

ОХЛАЖДЕНИЕ

После окончания процесса термообработки продукции в оболочке «КАПРОФАЙФ» / «КАПРОЛАЙФ» продукт необходимо немедленно охладить. Охлаждение можно осуществлять под проточной водой, под душем или разбрызгивателем с устройствами, задающими временные интервалы, до температуры в центре батона 25 – 30°С. Охлаждение холодным воздухом применять нельзя. Необходимо исключить воздействие сквозняков на готовую продукцию до полного охлаждения, так как это может привести к образованию морщин на поверхности изделия. При изготовлении паштетов, ливерных колбас, зельцев и использовании в рецептуре вареных колбас каррагинанов желаемая консистенция готовых продуктов достигается не сразу при охлаждении, а через несколько часов, причем охлаждение должно быть ступенчатым и медленным.

Готовую продукцию необходимо перевести в камеру с температурой +4…+6° С, где она будет находится до отгрузки потребителю.

ХРАНЕНИЕ И ТРАНСПОРТИРОВКА

Рекомендуется хранить оболочку в сухом помещении при температуре не выше 25°С с относительной влажностью 70-80%, вдали от нагревательных приборов, в защищенном от прямых солнечных лучей месте.

При транспортировке или хранении оболочки при отрицательных температурах, перед использованием оболочку необходимо выдержать при температуре выше 10° С в течение суток. ü

Рекомендуется вскрывать заводскую упаковку непосредственно перед использованием оболочки. Если целостность заводской упаковки при хранении была нарушена, то следует исключить возможность преждевременного намокания (увлажнения) оболочки во время дальнейшего хранения, так как это может привести к слипанию оболочки в рулоне при высыхании и порывам оболочки при разматывании рулона.

Категорически запрещается складировать рулоны оболочки без прокладок между торцевыми частями рулонов.

Категорически запрещается бросать и подвергать ударам коробки с оболочкой.

На протяжении всего технологического цикла необходимо следить за тем, чтобы оболочка не травмировалась. В этом отношении очень опасно трение о всевозможные зазубрины, неровности, шероховатости и т.п.

Не рекомендуется ставить более 6 коробок в один ряд по высоте.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель гарантирует соответствие оболочки требованиям ТУ при соблюдении условий транспортировки и хранения на складах потребителя.

Гарантийный срок хранения оболочки – 1 год с момента изготовления при условии сохранения целостности заводской упаковки. В случае необходимости Производитель оставляет за собой право изменить свойства выпускаемой продукции без предварительного уведомления потребителей.

Ветчинница дешево

Купить ветчинницу за 690 рублей

Купить нитритную соль для колбасы

Купить натуральные оболочки для колбасы

Купить насадку для колбасы

Купить набор насадок для колбасы

Купить Кристаллют для колбас и ветчин

Купить формовочную сетку 100 мм

Пакеты для засолки мяса 30х40 см

Термометр для духовки

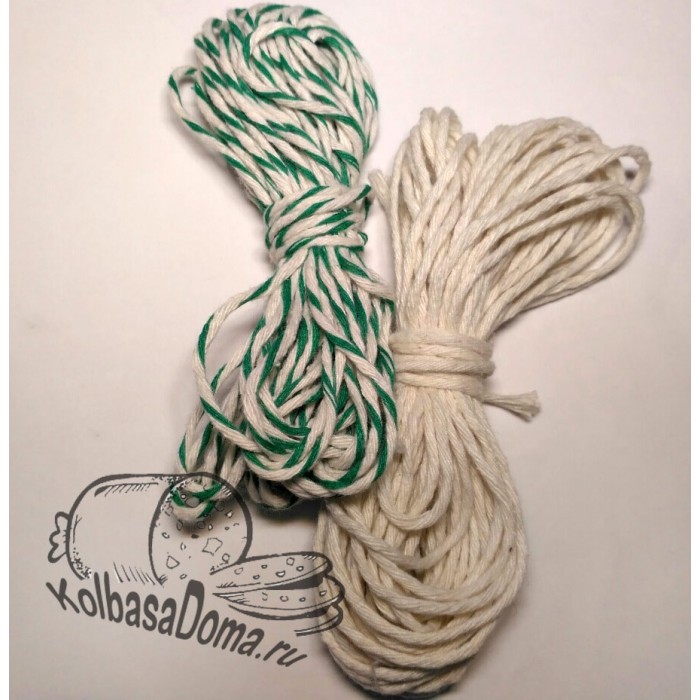

Шпагат для вязки колбасы

Термометр для мяса со щупом

Щепа ольховая для копчения отборная

Купить свиные черева 32/34 мм

Купить белковую оболочку для колбасы 45 мм

Насадка на мясорубку с посадочным кольцом 5,8 см

Купить бараньи черева 20/22 мм для колбасок

Полиамидные колбасные оболочки относятся к классу барьерных и производятся из полиэтилена высокого давления и различных полиамидов.

Это синтетические полимерные материалы с достаточно сложной и разнообразной молекулярной структурой.

В процессе производства они проходят многоступенчатую очистку, поэтому являются абсолютно экологически чистыми и безопасными для здоровья человека.

По своей бактериальной чистоте полиамидные оболочки ни в чем не уступают коллагеновым, а по прочностным характеристикам даже их превосходят.

Другими преимуществами оболочек данного типа являются:

- высокие жиро- и маслостойкость

- стойкость к прокалыванию и другим механическим воздействиям

- достаточно высокая эластичность

- низкая влагопроницаемость

- значительная термоусадка

Полиамидные оболочки обладают высокими барьерными свойствами, благодаря которым предохраняют продукт от проникновения газообразных веществ, в особенности атмосферного кислорода, что позволяет избежать процессов окисления и обеспечить длительные сроки хранения готовой продукции.

Влагонепроницаемость позволяет предохранить продукт от потерь веса при варке и хранении.

Высокая эластичность оболочки позволяет производить формовку с переполнением 10 % для колбас традиционной формы и до 50-100 % при использовании специальных полиамидных оболочек, предназначенных для изготовления продуктов в пресс-формах или в комбинации с сетками и шпагатированием.

Значительная термоусадка полиамидных оболочек обеспечивает получение ровных, гладких батонов и сохранение внешнего вида продукции.

Благодаря высокой прочности, продукцию в таких оболочках можно обрабатывать практически на всех видах колбасного формующего и клипсующего оборудования.

Высокая прочность также позволяет избежать разрывов оболочки в процессе термообработки.

Выдерживает температуру до 120°С, поэтому колбасные изделия можно подвергать различным видам термической обработке: варке, подсушке, копчению, обжариванию.

Стабильность калибра полиамидных оболочек позволяет выпускать в них весовую продукцию. Выпускаются калибром от 16 до 160 мм.

В основном полиамидные оболочки для колбас используются в производстве вареных и ливерных колбасных изделий.

Кроме того, их широко применяют для выработки:

- вареных ветчин

- сосисок

- паштетов и зельцев

- плавленных сыров в батонах

- разнообразной замороженной мясной продукции

Благодаря высокой прочности полиамидной оболочки все вышеупомянутые виды продукции можно обрабатывать на любом клипсующем и формующем оборудовании.

Ее термоусадка обеспечивает выпуск гладких и ровных батонов, обладающих максимально привлекательным товарным видом.

Подходит как для домашнего использования, так и в условиях производства. Использовать оболочку очень просто, с этим справится даже начинающая хозяйка.

Мясоперерабатывающие заводы должны уделять особое внимание не только высокому качеству сырья, технологии процесса производства колбас и сосисок, но также и упаковке мясных изделий. Для каждого типа колбасы используется определённая оболочка, придающая форму готовому продукту, а также защищающая его от внешних воздействий. Благодаря правильно подобранной оболочке можно значительно увеличить срок хранения мясного продукта. Развитие технологий в сфере колбасных упаковок успешно развивается, и на данный момент в мире представлено множество типов искусственных и натуральных оболочек для мясных продуктов. Важно знать особенности использования и плюсы каждой из них для того, чтобы производить продукт наивысшего качества.

Как изготавливают колбасные оболочки

Среди материалов, используемых для создания упаковок колбасно-сосисочной продукции, существуют следующие:

- Натуральные оболочки, изготавливаемые из внутренностей крупного и мелкого рогатого скота, а также свиней и овец. В качестве таких органов применяются:

- говяжьи синюги, круга, проходники;

- свиные мочевые пузыри и ободочные кишки;

- бараньи синюги;

- конские кишки.

- Синтетические оболочки, создающиеся из таких материалов, как:

- полиамид;

- полипропилен;

- коллаген;

- фиброуз;

- целлюлоза;

- вискоза.

Натуральная оболочка является родоначальницей всех других типов оболочек. В связи с тем, что кишечное сырьё животных – это самый натуральный продукт, который может быть использован в качестве упаковки колбас, именно ему отдают предпочтение многие мясоперерабатывающие фабрики. Тем не менее, у натуральных оболочек есть свои недостатки. Создание нормальных условий во время работы с кишечным сырьём затруднено, так как оно обладает сильным запахом и высоким содержанием влаги.

Для создания готовой натуральной оболочки кишечное сырьё промывают, очищают и удаляют лишний слой. После этого оболочка охлаждается и переходит на этап сортировки, где её распределяют по качественным характеристикам и по размеру. В конце оболочку связывают в форме пучков и консервируют. Для консервации может быть использован посол сухого, либо мокрого типа, заморозка или сушка. Готовый кишечный фабрикат можно хранить от 1 года до 2 лет при соблюдении правильного температурного режима. Перед тем, как начать процесс шприцевания (наполнения оболочки мясной смесью), оболочку замачивают в ёмкости с водой и затем тщательно промывают.

Для соблюдения санитарных норм, промытые кишки необходимо вымачивать в 2% растворе лимонной кислоты, как минимум, 8 часов, после чего промыть под проточной водой. Готовые оболочки нужно использовать в течение 2 часов, а неиспользованные отправить в промышленный холодильник, либо консервировать с помощью поваренной соли.

Варёные колбасные изделия в натуральной упаковке имеют максимальный срок хранения 3 дня, полукопчёные виды колбас – 10 дней, а сырокопчёные – 12 месяцев.

Искусственные колбасные оболочки могут быть полунатуральными и съедобными, либо несъедобными. Для первых, белковых оболочек, используется сырьё высокого сорта, получаемое из среднего слоя шкур коров, лошадей и баранов. Хранятся такие упаковки не более 5 суток. По составу они напоминают натуральные оболочки. В них упаковывают варёную, полукопчёную, варёно-копчёную и сырокопчёную колбасу. Для сарделек, сосисок и копчёных колбасок используется белковая гофрированная оболочка маленького диаметра, которая полностью съедобна.

Искусственные оболочки из других материалов, являющихся несъедобными, очень распространены в мясоперерабатывающей индустрии, так как увеличивают срок хранения колбасных изделий вплоть до 120 дней, защищают их от порчи и относятся к безопасному типу упаковок.

Оболочки из коллагена

Для создания оболочки HUKKI тип V используется коллагеновое волокно, получаемое из шкуры крупного рогатого скота, нерастяжимая нитяная и эластичная капроновая сетка. Сырьё, используемое для коллагеновой упаковки, получило название «спилок». Вначале его сортируют, удаляют консерванты, а затем обрабатывают механическим и химическим способом. В результате получается коллагеновая смесь, служащая основой для будущих колбасных изделий. Из преимуществ данной оболочки можно назвать следующие:

- Повышенная прочность.

- Привлекательный вид готового продукта.

- Красивый срез колбасного изделия.

- Срок хранения мясных продуктов может достигать 2 недель.

Целлюлозные оболочки

Такой тип оболочки выходит дешевле по стоимости, в отличие от белковой и натуральной упаковки. За основу берётся целлюлоза, которая является материалом с высокой защитой проницаемости. Данная оболочка отлично сохраняет вкусовые качества колбасных изделий, однако максимальный срок хранения продукта составляет всего лишь 3 дня. Данная упаковка придаёт колбасному продукту вид батона, что является очень привлекательным для покупателя. Высокая прочность такой упаковки исключает разрыв оболочки на всех стадиях изготовления.

Оболочки из полиамидных материалов

Такие упаковки относятся к одним из самых популярных в России и за рубежом. Они бывают термоусадочными и нетермоусадочными. Первые могут состоять из одного либо нескольких слоёв. Полиамидные оболочки бывают разного диаметра и представлены широкой цветовой гаммой. Особенности подобных упаковок заключаются в их:

- Высокой термостойкости.

- Механической прочности.

- Влагонепроницаемости.

- Газонепроницаемости.

- Паронепроницаемости.

- Биологической инертности.

- Непропускании ультрафиолетового излучения.

- Надёжном удержании скрепки во время термообработки колбасной продукции.

Упаковки термоусадочного типа дают усадку от 10 до 14% в поперечном и продольном направлениях, что позволяет получить готовый колбасный продукт в виде ровного и гладкого батона.

В связи с тем, что полиамидная оболочка является непроницаемой, при её изготовлении, количество добавляемой в фарш воды должно быть уменьшено на 6-14% от нормы. Плюс состоит в том, что вес готовой продукции не сокращается, а иногда даже и превосходит начальный объём. Это зависит от качества используемого мясного сырья и рецептуры. Сохранность готового изделия будет зависеть от первоначального количества микроорганизмов, введённых в фарш, а также от среды и температурного режима хранения.

Единственным минусом полиамидных упаковок является то, что мясные изделия в такой оболочке невозможно подвергнуть копчению естественным путём, а только при помощи искусственного ароматизатора.

Срок хранения колбасных продуктов в полиамидной упаковке составляет 45 дней, при условии соблюдения температурного режима варки: термообработка должна производиться при температуре 80 ᵒС, а температура внутренней части колбасного изделия должна составлять 72 ᵒС. Хранят полученные колбасные продукты при температуре от 2 до 4 ᵒС.

Оболочки из полиамида используются для упаковки:

- ветчины;

- любого типа варёной колбасы;

- ливерных колбас;

- холодцов и студней;

- всех типов паштета;

- зельцев;

- различного типа плавленых сыров;

- полуфабрикатной продукции.

Оболочки из фиброузных материалов

Такого типа упаковку можно сравнить с пакетиками для чая, потому как в ней имеются проницаемые мембраны, хорошо пропускающие влагу, воздух и дым. Вискозное волокно фиброузной упаковки состоит из хлопковой бумаги. Готовая упаковка обладает средней непроницаемостью. Главными плюсами фиброузных оболочек являются:

- Возможность упаковывать колбасу любого типа.

- Возможность коптить колбасные изделия.

- Увеличение срока годности (особенно варёной колбасы) благодаря нанесению полимерного покрытия на внутреннюю и внешнюю сторону упаковки. Минимальный срок хранения готовой колбасной продукции в фиброузной оболочке составляет 14 дней, максимальный – 119 дней.

Тип оболочки в соответствии с видом колбас

Каждому колбасному продукту подходит определённая оболочка. Выбор той или иной упаковки зависит от типа колбасного продукта и от способа его обработки. Сардельки, сосиски, варёные и сыровяленые колбасы обволакивают в натуральную, искусственную, либо полиамидную упаковку. Для полукопчёных и варёно-копчёных мясных изделий используют фиброузные, коллагеновые или полиамидные оболочки.

Жарить и запекать можно только колбасные изделия в натуральной упаковке. Процесс копчения и сушки выдерживают как искусственные, так и натуральные оболочки. Для варки используют колбасу в искусственной коллагеновой, либо натуральной упаковке.

Благодаря паро- и газонепроницаемости упаковок из полиэфира, полиамида и поливинилиденхлорида термообработка проходит без потерь и увеличивается срок годности готовой продукции. Вискозные упаковки могут выдерживать температуру варки до 90 ᵒС. Их часто используют для варёного типа колбасы. Белковая и полиамидная оболочки являются лидерами рынка на сегодняшний день и очень распространены при изготовлении полукопчёных и варёнокопчёных колбасных изделий.

Термообработка колбасы в натуральной упаковке

Важно отметить, что колбасные изделия в натуральной оболочке нельзя обрабатывать при высокой температуре, иначе структура упаковки разрушится. Термообработка состоит из подсушки, обжарки и варки. Подсушивают колбасное изделие при температуре 51-59 ᵒС от 10 до 50 минут. Чем больше диаметр мясного продукта, тем дольше будет длиться процесс сушки. Обжарка осуществляется с помощью подачи дыма, температура которого может варьироваться от 54-64 ᵒС, а центральную часть колбасного батона обжаривают при 40-50 ᵒС. Варка производится при температуре 73-75ᵒС, а центральная часть колбасы варится при 72ᵒС.

Для придания красивого цвета копчения готовому продукту, а также для сокращения энергозатрат производства, натуральная упаковка может быть подкрашена пищевым красителем. Необходимо руководствоваться инструкцией по применению красящих веществ при выборе того или иного красителя.

Технология использования коллагеновой оболочки

При процессе производства коллагеновой упаковки, важно обращать внимание на поверхность оборудования, используемого во время работы. Оно должно быть гладким, ровным, чистым и сухим. Оболочка разрезается в сухом виде.

Все белковые оболочки замачиваются в водно-солевом растворе. Гофрированный и негофрированный вид упаковки изготавливается в разных условиях. Для того чтобы гофрировать оболочку, её необходимо смягчить специальным маслом.

Замачивать оболочку из коллагена можно несколькими способами:

- В 10% солевом растворе на протяжении 1,5 минут при температуре 22-25 ᵒС. Спустя нужное время, оболочке дают «отдохнуть» на рабочей поверхности в течение 15 минут.

- В очень солёном растворе (когда на 1 кг соли используется 4 л воды) в течение 35-55 минут при температуре 6-10 ᵒС.

- В солевом растворе (на 3 кг соли используется 10 л воды) в течение 6,5-12 часов.

- В случае, когда оболочка была пересушена, применяется следующий метод вымачивания: температура солевого раствора увеличивается до 33 ᵒС, либо время замачивания удваивается.

- Если оболочка имеет слишком влажную текстуру, то её замачивают в очень солёной воде при температуре 4ᵒС на протяжении 60 минут. Помимо этого, в воду добавляется лёд.

Как предотвратить разрыв коллагеновых оболочек

Коллагеновый материал разрушается при температуре выше 75 ᵒС. Следовательно, при обжарке колбасного продукта важно использовать температуру ниже максимально допустимой.

Варка колбасного изделия не должна осуществляться при температуре выше 80 ᵒС. Однако доваривание может производиться при максимальной температуре 75 ᵒС. Колбаски небольшого размера опускаются в большую ёмкость с холодной водой и варятся на протяжении 60-90 минут. Температура должна повышаться постепенно, а не резко. На 1 см колбасного изделия уходят 10 минут варки.

Запекание колбасок в духовке также составляет 60-90 минут и температура должна нагреваться плавно. Таким образом, верхний слой фарша подсохнет и сохранит оболочку в хорошем состоянии.

Для того чтобы на колбасной упаковке не образовались морщины, готовый продукт подвергается душированию (охлаждению свежесваренного колбасного изделия) до тех пор, пока серединная часть колбасы не достигнет температуры 11-13 ᵒС.

Особенности процесса обработки колбасной продукции после варки

Денежные средства, вложенные в мясоперерабатывающий завод, окупаются довольно быстро, при условии соблюдения температурных режимов во время термообработки колбасных изделий. При нарушении этих условий весовые потери готового продукта могут быть существенными.

Для того чтобы предотвратить весовую потерю продукции, а также снизить энергозатраты и потребление воды, необходимо использовать на производстве специальные полноконусные форсунки. Сардельки, сосиски и колбасы после варки вешают на специальные рамы. Сначала колбасные изделия поливают холодным душем, а затем перемещают охлаждаться при температуре 4ᵒС, при этом относительная влажность помещения составляет 95%. Колбасу охлаждают до 12ᵒС на протяжении 12 часов. Далее рамы с подвешенной колбасой отправляются в помещение, в котором температура составляет 8 ᵒС, а влажность – 85%. Таким образом, температура колбасы в любой её части становится одинаковой.

Преимущества душирования колбасных изделий:

- Предотвращение появления морщин на оболочке.

- Снижение расхода воды.

- Равномерное охлаждение всего объёма продукции.

- Охлаждение за считанные минуты.

- Практически полное сохранение первоначального веса продукта.

- Простота обслуживания оборудования и его универсальность.

Окупаемость колбасного производства, как правило, наступает через 2-3 месяца после начала работы. Рентабельность составляет, как минимум 25%, а прибыль может доходить до полумиллиона рублей в месяц.

Читайте также: