Компания производит жестяные банки для прохладительных напитков

Есть еще один несомненный плюс - готовый продукт в несколько раз дешевле, чем услуга по ведению проекта "с нуля". Кроме того, в случае необходимости мы всегда готовы оказать Вам квалифицированную помощь в написании новой работы или научить Вас решать задачи самостоятельно, подготавливать дипломы, курсовые, рефераты и прочее.

Ситуация 1

На предприятии производится в цехе А продукция а и b, в цехе Б - продукция c и d.

Вид продукции

Переменные (прямые) затраты на единицу продукции, шт.

Полная себестоимость единицы продукции, руб.

Цена единицы продукции, руб.

Объем реализации, шт.

Показатели

Изделия

a

b

c

d

Цена ед. продукции, руб.

Полная себестоимость ед. продукции, руб.

Прибыль, содержащаяся в ед. продукции, руб.

Объем реализации, шт.

Полная себестоимость на весь выпуск, руб.

Прибыль на весь выпуск, руб.

Общий финансовый результат, руб.

Ранжирование изделий по прибыли

Ситуация 2

Компания производит жестяные банки для пива и прохладительных напитков. Единицей объема производства считается партия из 12 банок. Установлены следующие нормы расхода для производства жестяной тары:

1) прямые затраты по заработной плате:

- количество - 0,3 чел./ч;

- часовая тарифная ставка - 3 руб.;

2) прямые затраты на материалы:

Фактически было закуплено 240000 кг материалов по цене 0,52 руб. за 1 кг.

Фактические затраты на производство 50000 ед.:

- прямые затраты на заработную плату - 46000 руб. за 13000 часов;

- прямые затраты на материалы - 110 тыс. руб. за 210000 кг.

Рассчитайте отклонения по стоимости и количеству материалов, а также по прямым затратам на заработную плату.

Ситуация 3

По предприятию перерабатывающего комплекса, охватывающему три передела, за отчетный период имеется следующая информация.

Показатели

Передел I

Передел II

Передел III

Количество произведенных полуфабрикатов, шт.

Добавленные затраты, тыс. руб.

Затраты на сырье и материалы в расчете на единицу продукции составили 50 руб., административно-управленческие расходы за отчетный период - 200 тыс. руб. В течение отчетного периода реализовано 8000 ед. продукции.

Местом потребления сырья и материалов является I передел.

- Определите себестоимость единицы продукции.

- Произведите стоимостную оценку изготовленных полуфабрикатов (себестоимость каждого передела).

- Определите запасы полуфабрикатов и готовой продукции.

Ситуация 4

Агрегат с первоначальной стоимостью 180000 д.е. предполагается эксплуатировать более 4 лет с остаточной стоимостью 20000 д.е. В течение времени эксплуатации агрегата выпущено 320000 ед. продукции, в том числе:

- в 1-й год - 100000 ед.;

- во 2-й год - 60000 ед.;

- в 3-й год -90000 ед.;

- в 4-й год - 70000 ед.

Вычислите амортизацию агрегата методами:

1) линейного списания;

2) начисления пропорционально объему выпуска продукции.

Уважаемый студент, данная работа поможет Вам быстрее усвоить учебный материал и станет хорошей основой для выполнения Вашей собственной контрольной работы.

А если тема Вашей работы полностью соответствует вышеуказанной, не стоит сомневаться, Вы останетесь довольны выбором.

Если же у Вас остаются некоторые сомнения, Вы в любое время можете связаться с нами, и мы постараемся их развеять: предоставим скриншот любой страницы, отчет об уникальности, информацию о количестве заявок на приобретение работы и ответим на любые интересующие Вас вопросы.

Тип работы: Практические занятия и отчеты

Описание:

Ситуация 1

На предприятии производится в цехе А продукция а и b, в цехе Б - продукция c и d.

Вид продукции Переменные (прямые) затраты на единицу продукции, шт. Полная себестоимость единицы продукции, руб. Цена единицы продукции, руб. Объем реализации, шт.

a 930 1240 1550 2000

b 1240 1550 2170 2500

c 340 640 930 800

d 775 1395 1550 1400

• Рассчитайте калькуляцию по полным затратам.

• Осуществите ранжирование изделий по прибыли.

• Расчеты оформите в таблице.

Ситуация 2

Компания производит жестяные банки для пива и прохладительных напитков. Единицей объема производства считается партия из 12 банок. Установлены следующие нормы расхода для производства жестяной тары:

1) прямые затраты по заработной плате:

количество - 0,3 чел./ч;

часовая тарифная ставка - 3 руб.;

2) прямые затраты на материалы:

цена - 0,5 руб./кг.

Фактически было закуплено 240000 кг материалов по цене 0,52 руб. за 1 кг.

Фактические затраты на производство 50000 ед.:

прямые затраты на заработную плату - 46000 руб. за 13000 часов;

прямые затраты на материалы - 110 тыс. руб. за 210000 кг.

Рассчитайте отклонения по стоимости и количеству материалов, а также по прямым затратам на заработную плату.

Комментарии: Решение 2 задач кейса с оценкой отлично.

Размер файла: 57,5 Кбайт

Фаил: (.doc)

-------------------

Обратите внимание , что преподаватели часто переставляют варианты и меняют исходные данные!

Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку.

Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот.

-------------------

Вход в аккаунт:

Cодержание / Бухгалтерский учет и аудит / Учет и бюджетирование. Кейс задание 1. Вариант №5.

Банки для алкогольных и безалкогольных напитков (пивные банки).

Доля стальных банок в объеме рынка.

В отличие от США, где практически 100% банок для напитков изготовляются из алюминия, в Европе к началу века производились как стальные, так и алюминиевые банки примерно в равных количествах. Информация о соотношении произведенных стальных банок и алюминиевых не публикуется, однако, из данных приведенных в отчете BCME (европейские производители банок для напитков) за 2006г. (4) можно сделать примерную оценку соотношения алюминиевых банок и стальных банок, производимых в Европе. Компании производители банок для напитков: Rexam (14 заводов в Европе), Ball Packaging Europe (10 заводов), Crown Bevcan Europe & Middle East (9 заводов), Tubettificio (1 завод), Can Pack (4 завода), Rostar (2 завода). Количество линий производящих банку на этих предприятиях 90, из них 64 линии производят алюминиевую банку и 26 стальную (5). Из соотношения линий, производящих алюминиевую банку и стальную банку, можно сделать вывод, что примерно 70% банок производимых в Европе - алюминиевые и 30% - стальные.

Параметры жести, используемой для пивных банок и вес банки.

Для изготовления пивных банок используют жесть двойной прокатки. Так по данным (5) жесть двойной прокатки марок DR-9M и DR-10 твердостью по шкале HR-30T 77+-3 и 80+-3 используют для концов пивных банок. Толщина жести, используемой для изготовления банки, все время уменьшается, как и вес самой банки. Так по данным (2) 330мл стальная банка для напитков в 1973г весила 48г, а в 2003г – 21,4г и вес современной банки продолжает снижаться по мере развития технологии. Толщина используемой жести зависит также от размеров банки (в Европе размер банок от 150мл до 568мл), качества жести и дизайна банок (так в Японии существует около 160 видов банок одного объема).

(1) - сайт компании Rexam

(2) - сайт компании Ball Packaging Europe Gmbh

(3) - новости сайта cite-science.fr

(4) - сайт BCME (Beverage Can Makers Assotiation)

Завод по производству металлической тары для химической и консервной продукции в России.

Дополнительные услуги по обработки банок из жести.

Первая металлическая банка выпущена с завода в 1989 году. Это была банка диаметром 100 мм. с надвигающейся крышкой.

В месяц на оборудовании, которое было изготовлено своими силами, выпускалось не более 10 000 единиц товара. В том же году была налажена первая линия жестяных банок для сыпучих продуктов.

Постепенно производство росло в экономическом и техническом плане, предоставляя покупателям все больший ассортимент металлической упаковки.

Металлическая упаковка повсеместно вошла в повседневную жизнь людей, мы даже не задумываемся о её использовании.

На полезные и удобные вещи не отвлекаешься, они просто работают. Грамотно сконструированная жестяная банка выполняет свои функции в различных областях человеческой жизни.

- Дипломы МФПУ(2)

- Курсовые МФПУ(46)

- Отчеты по практике МФПУ(1)

- Практикумы МФПУ(10)

- Тесты Cинергия Online(120)

- Тесты Синергия(321)

- Контрольно-курсовое задание(7)

- Бизнес-практикумы Синергия(9)

- -->Тип: Итоговый контроль

- -->Год: 2013

- --> Страниц: 7

- -->Размер : 32.0Kb

Вариант № 1

Задача 1. Фирма имеет 3 производственных и 2 обслуживающих подразделения. Сумма накладных расходов:

1) производственного подразделения:

А — 48000 руб.;

Б — 42000 руб.;

В — 30000 руб.;

2) обслуживающего подразделения:

1-го — 14040 руб.;

2-го — 18000 руб.

Расходы обслуживающих подразделений распределяются следующим образом.

Задача 2

Предприятие имеет 4 стадии производства (цеха) и выпускает 1 вид продукции, проходящей последовательно через все 4 цеха. За отчетный период изготовлено 260 тыс. ед. готовой продукции. Из них продано 200 тыс. ед. Между каждыми переделами имеется склад промежуточного продукта.

30 тыс. ед. промежуточного продукта, изготовленного на 1-й ступени производства, остаются на складе промежуточного продукта № 1 (между 1-м и 2-м цехом),

50 тыс. ед., изготовленных на 2-й производственной ступени, находятся на складе промежуточных продуктов № 2.

10 тыс. ед. промежуточного продукта, использованного на 4-й производственной ступени, были взяты со склада промежуточного продукта № 3.

Эти запасы промежуточной продукции на складах были сделаны в предыдущем периоде. Себестоимость единицы продукции была в то время 2,9 руб. На отдельных ступенях производства в течение отчетного периода были сделаны следующие первичные затраты:

1 стадия — 165 тыс. руб.;

2 стадия — 90 тыс. руб.;

3 стадия — 550 тыс. руб.;

4 стадия — 521 тыс. руб.

Затраты по сбыту — 40 тыс. руб.

Определите с помощью многоступенчатой простой калькуляции себестоимость единицы готовой продукции.

и т.д.

Задача 3 Отразите на счетах бухгалтерского учета следующие операции.

Журнал регистрации хозяйственных операций

и т.д.

Задача 4

Свечное производство изготовляет свечи разной величины. Расход материалов пропорционален объему свечей. За отчетный период затраты сырья и выход продукции характеризуются следующими данными.

и т.д.

Задача 5

К каким понятиям, указанным в таблице, Вы отнесете следующие поступления и расходы:

1) произведена оплата за купленный на аукционе магазин;

2) поступила арендная плата за использование этого магазина арендатором;

3) во время паводка пришла в негодность часть материалов на складе предприятия;

4) страховое общество возместило ущерб, причиненный паводком;

5) начислена амортизация основных средств предприятия;

6) получен и оплачен материал от поставщиков;

7) поступил платеж за реализованные изделия.

и т.д.

Задача 6

Определите, к какой группе затрат можно отнести следующие виды затрат мастерской по изготовлению замков:

1) переменные;

2) постоянные;

3) затраты отчетного периода;

4) затраты, относимые на себестоимость;

5) административные;

6) производственные;

7) прямые затраты на материалы;

8) прямые затраты на труд;

9) производственные накладные расходы.

и т.д.

Задача 7

Материал определенного вида приобретен в такой последовательности:

1) 1-я партия — 750 кг по цене 95 д.е.;

2) 2-я партия — 1000 кг по цене 105 д.е.

Отпущено в производство 1300 кг.

Оцените отпуск в производство материалов и остаток их на складе методом ФИФО.

и т.д.

Задача 8

Мостовой кран первоначальной стоимостью 850000 д.е. рассчитан на эксплуатацию в течение 20000 ч времени полезного использования. Его остаточная стоимость после 10 лет эксплуатации оценивается в 50000 д.е.

Определите ежегодную сумму амортизации крана методами равномерного начисления и в зависимости от степени его использования, если в течение первых трех лет эксплуатации она составила 1500, 1900 и 2200 ч.

и т.д.

Задание 9

На предприятии производится в цехе А продукция а и b, в цехе Б — продукция c и d.

и т.д.

Задача 10

Компания производит жестяные банки для пива и прохладительных напитков. Единицей объема производства считается партия из 12 банок. Установлены следующие нормы расхода для производства жестяной тары:

1) прямые затраты по заработной плате:

количество — 0,3 чел./ч;

часовая тарифная ставка — 3 руб.;

2) прямые затраты на материалы:

цена — 0,5 руб./кг.

Фактически было закуплено 240000 кг материалов по цене 0,52 руб. за 1 кг.

Фактические затраты на производство 50000 ед.:

прямые затраты на заработную плату — 46000 руб. за 13000 часов;

прямые затраты на материалы — 110 тыс. руб. за 210000 кг.

Рассчитайте отклонения по стоимости и количеству материалов, а также по прямым затратам на заработную плату.

и т.д.

Разливать напитки в банки начали с 1935 г. В то время вес банки составлял 992 г, а открыть ее можно было только с использованием специального инструмента. Сейчас в качестве упаковки для напитков применяют банки весом всего 15 – 20 г. Упаковка жидкости в банки обладает отличительными достоинствами, что выделяет данную тару среди прочих типов.

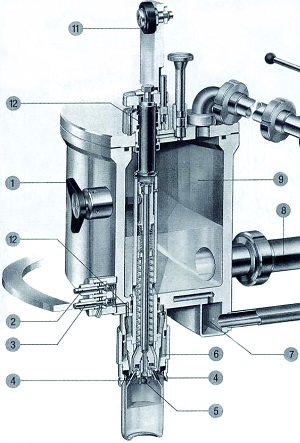

Для упаковки напитков в банки на современном производстве применяют разливочные машинки, наполняющие тару тонкой пленкой жидкости, стекающей по стенкам.

Отличительные черты процесса упаковки напитков в банки:

- пустая тара имеет небольшой вес, что значительно облегчает процесс перемещения банок в машинке;

- во избежание смятия банки во время налива она не прижимается к устройству. Герметичность в таре обеспечивается камерой в наливном механизме, задачей которой является выравнивание давления внутри банки и контроль положения уплотнения на торце банки;

- вакуумирование при разливе не используют, так как банка деформируется;

- предварительно банки можно стерилизовать паром перед наливом жидкости.

Разливочные машины бывают двух типов: осуществляющие розлив по уровню и объему.

Розлив по уровню

Внутри машины банка автоматически устанавливается на столик, и начинается процесс розлива. Наливное устройство медленно опускается к отверстию банки, при этом одновременно происходит промывание тары инертным газом через открывающийся клапан. Инертный газ полностью вытесняет воздух из банки до опускания наливного клапана.

После окончания промывки клапан закрывается, не давая газу выйти из тары, и начинается розлив жидкости. Налив в инертной среде под воздействием давления способствует длительному сроку хранения продукта в таре и поступление напитка высокого качества к потребителю. Под действием наливаемого напитка газ вытесняется обратно в устройство через центральную трубку. Розлив напитка в 1 банку занимает 5 секунд.

Верхняя граница налива устанавливается на уровне центральной трубки, выпускающей газ. Когда напиток достигает этой отметки, клапан подачи жидкости перекрывается специальным механизмом, а трубка, подающая газ оказывается перекрытой. Давление в таре уменьшается постепенно во избежание чрезмерного пенообразования.

После окончания процесса налива банки поступают на следующую стадию — укупорку.

Уровень налива и объем напитка в таре при данном виде розлива регулируется за счет изменения положения трубки возвратного газа.

Розлив по объему

Принципиальное отличие розлива по объему от розлива по уровню заключается в том, что перед наполнением банки жидкость предварительно измеряется мерным стаканом. Это дает возможность осуществлять розлив более точно.

Измерение объема перед наливом происходит в мерной камере с применением поплавкового датчика высокой точности. Погрешность измерения составляет до 1,5 мл.

В промежутке между передвижением наполненной и пустой банки под наливным устройством происходит процесс измерения объема напитка в мерном стакане. Камера наполняется снизу, что минимизирует вспенивание.

Банка перед розливом также обрабатывается углекислым газом или паром, давление выравнивается после плотного прижимания тары к наливному механизму. К этому времени отмерянный объем напитка уже готов к наливу. Наполнение тары происходит после открытия затворного клапана. Жидкость стекает тонкой пленкой по стенкам банки.

Из мерной камеры вытекает не весь объем жидкости, а ее часть до остаточного количества. Это сводит к минимуму процесс образования пены и потерю углекислого газа. Давление в банке медленно снижается после завершения розлива. Начинается измерение нового объема напитка в мерной камере для следующей банки.

Промывка механизма налива

Большое значение имеет процедура мойки наливных устройств. Их нужно содержать в чистоте, так как в механизме могут развиваться микроорганизмы, снижающие срок хранения и качество готовой продукции.

Механизмы налива можно стерилизовать паром, а также промывать в моющих средствах в циркуляционном режиме. В этом случае производится установка специальных стаканов под клапаны устройства розлива, и по ним обращается моющий раствор.

Укупоривание тары

Для долгосрочного хранения напитка в банке, тара должна быть герметично укупорена. Производится это путем вращения двух роликов между крышкой и банкой. Материал тары обкатывается и завальцовывается в месте соединения, образуя герметичный стык. Соединение должно быть ровным во всех точках соприкосновения крышки с банкой, без напусков и складок, в противном случае будет иметь место выпуск бракованной партии.

Укупорка выполняется в несколько шагов:

- на банку помещается крышка,

- происходит прижимание тары с крышкой к упору,

- выполняется завальцовывание края при помощи первого ролика,

- происходит сглаживание шва вторым роликом.

После завершения работы второго ролика банка с напитком приобретает герметичность. Если края и швы плохо обработаны, есть риск нарушения герметичности тары, что может привести к порче продукта. Процесс укупорки требует тщательного контроля во избежание производства брака.

Современные разливные автоматы содержат электропневматические клапаны. Эти устройства способствуют выполнению разлива высокой точности, а также регулируют процессы подачи и возврата газов.

Ежегодно по всему миру производят порядка 200 миллиардов банок в год. Это означает, что каждую секунду появляется около 6700 новых банок. В жестяную тару упаковывают пиво, колу, пепси и прочие напитки, пользующиеся большим спросом среди покупателей.

Видео по теме:

До недавнего времени рынок металлической тары рос на 20% в год. Однако сейчас он сбавил темпы. Производители алюминиевых банок напрямую зависят от иностранных поставщиков баночной ленты, а жестяные банки теснит упаковка из бумаги и пластика. Плюс к этому алюминиевая и жестяная тара конкурируют между собой. В результате некоторые металлурги уже задумались о продаже своих заводов по производству металлической упаковки.

Российский рынок металлической упаковки оценивается в $500 млн, или 8% от общего объема рынка упаковки. Это фольга, алюминиевые банки, жестяные консервные банки, алюминиевые поддоны и упаковка для косметики. Наиболее перспективным по-прежнему остается рынок алюминиевых банок. Особенно актуальным его развитие стало с введением, а затем и повышением импортных пошлин, что дало российским производителям алюминиевых банок возможность почувствовать себя на рынке более уверенно. В 2000 году только 0,2% россиян предпочитали алюминиевую банку стеклянной бутылке (в первую очередь это относится к любителям пива). Уже через четыре года этот показатель вырос до 13%. Связано это с объединением усилий производителей — ОАО "Русский алюминий" ("Русал") и Rexam. "Алюминиевая банка — самая цивилизованная упаковка",— объявили они. И люди поверили.

Сейчас на территории России действуют три баночных завода: Rexam (Наро-Фоминск, Московская область), принадлежащий одноименной британской компании, и два предприятия "Ростара" (Дмитров, Московская область; Всеволожск, Ленинградская область), входящего в "Русал". Общая мощность заводов "Русала" — 1,5 млрд банок в год, Rexam — 2,4 млрд банок в год.

Оба производителя начали работать в 1998 году, до этого алюминиевые банки в России не выпускались. Сейчас доля "Русала" на рынке — 48%, Rexam — 47% (часть банок компания экспортирует). Остальное приходится на импортные банки — в основном польской Can Pack и американской Ball. По цене и качеству импортные и российские банки примерно одинаковы.

Производители алюминиевых банок напрямую связаны с заводами, поставляющими для них сырье — баночную ленту. Потребности в ней удовлетворяют два мировых алюминиевых гиганта — американская Alcoa (два года назад приобрела у "Русала" профильное предприятие — Самарский металлургический завод, СМЗ) и канадская Alcan. В 2005 году заводы "Русала", Rexam приобрели в России около 70 тыс. т ленты, из них 37 тыс. т на СМЗ, остальное у входящей в Alcan Novelis. Однако уже в 2005 году Alcoa запустила на СМЗ новую линию и в этом году планирует произвести 65 тыс. т ленты.

Между тем, хотя рынок банок в последние годы рос очень быстро (с 300 млн банок в 1999 году до 3,5 млрд в 2005 году), сейчас рост замедлился. По словам менеджера по маркетингу Rexam Геннадия Захарова, тенденции на рынке упаковки связаны прежде всего со структурой потребления напитков. "У жителей России она будет меняться в сторону европейской: меньше горячих напитков и крепких алкогольных напитков,— заявил Геннадий Захаров.— Появится больше воды, что значит рост рынка пластиковой упаковки, больше соков и молока, то есть вырастет рынок бумажной упаковки, увеличится и количество безалкогольных газированных напитков — снова рост пластика". Что же касается алюминиевой банки, то ей достанется немного от лимонадов и энергетических напитков.

Не ждут существенного роста и активные пользователи алюминиевой банки — пивовары. По словам начальника отдела бизнес-планирования и исследований пивоваренной компании "Балтика" Максима Степанова, в 2005 году доля стеклянной тары упала с 44,9 до 41,6%, однако алюминиевые банки от этого не выиграли. "Растет потребление пива в пластиковых бутылках,— пояснил господин Степанов,— доля же баночного пива с 2004 года по 2005 год практически не изменилась и составляет 5,8%. Таким образом, тенденции на рынке таковы: стабильная банка, сокращение доли бутылочного пива и рост объемов пластика". О том, что выпуск алюминиевых банок уже не выглядит столь привлекательным, говорит и отношение к активам по его производству со стороны крупных компаний. К примеру, еще осенью 2005 года стало известно, что "Русал" готовится продать свой баночный дивизион американской Ball Corp. За $250 млн американцы должны получить 50% российского рынка алюминиевых банок. Пока о завершении сделки не сообщалось.

Ситуация на рынке фольги немногим отличается от той, что складывается с алюминиевыми банками. Однако ни один производитель фольги пока не заявлял о намерении продать бизнес. Производителей, правда, всего три: Саяногорский алюминиевый завод "Русала", "Уральская фольга" (СУАЛ) и Санкт-Петербургский фольгопрокатный завод. Объемы своего производства они не называют, но общая емкость рынка в денежном эквиваленте оценивается приблизительно в $6 млрд. Каждый завод выпускает пищевую и техническую фольгу. Собственно, мощности этих предприятий позволяют выпускать любой вид упаковки, какой потребуется заказчику.

Фольга используется для упаковки огромного перечня продукции, прирост ее рынка в России составляет 13-15% в год. Целевой рынок материалов на основе фольги составил 34 тыс. т в 2004 году, а к 2008 году он должен увеличиться до 44 тыс. т. Но до уровня потребления в развитых странах он все равно не дотягивает. "Европа ежегодно потребляет алюминиевой фольги в чистом виде 800 тыс. т, в то время как Россия — менее 15 тыс. т,— отмечает гендиректор ООО 'Завод упаковочных материалов' (входит в 'СУАЛ-холдинг') Игорь Суворов.— То есть уровень потребления фольги на душу населения в России в десятки раз меньше, чем в развитых европейских странах".

Поэтому на ближайшие пять-восемь лет участники рынка упаковки из фольги прогнозируют сохранение темпов роста на уровне 15-20%. "Это обусловлено как повышением культуры производства и потребления продуктов питания в целом, так и увеличением доходов населения,— поясняет Игорь Суворов.— Уходят в прошлое завернутые в газету бутерброды. Потребитель все больше внимания уделяет внешнему виду товара, тому, как он упакован. Поэтому как один из видов гибкой упаковки алюминиевая фольга закрепит и упрочит свои позиции — как материал, имеющий исключительный комплекс барьерных свойств, предохраняющий упакованный продукт от самого широкого спектра воздействий, который не может быть обеспечен ни одним другим видом упаковки". Вместе с тем господин Суворов считает, что у фольги есть и слабые места. "Принимая во внимание происшедший за последнее время существенный рост биржевых цен на алюминий, мы ожидаем появления на рынке материалов-заменителей фольги, а также уменьшения массовой доли алюминия в упаковке,— констатирует Игорь Суворов.— В техническом и технологическом плане мы будем к этому готовы, но надеемся, что этого не произойдет, учитывая, что СУАЛ — алюминиевая компания".

Рынок жестяной упаковки примерно пополам делят ее производители и производители потребительских товаров (консервов, лаков, красок, термосов и т. д.), которые имеют собственные линии производства тары. Причем среди производителей упаковки концентрация производства намного выше, чем среди предприятий, выпускающих конечную продукцию. Крупнейшие "упаковщики" перерабатывают по 12-15 тыс. т жести в год. Среди них ОАО "Калининградский тарный комбинат", петербургское ООО "Атлант" и московская компания "Фаворит". Чуть больше 75% отечественной жести идет на нужды консервной промышленности, далее идет лакокрасочная промышленность — 8,5%; косметика и парфюмерия, производство аэрозольных баллончиков, термосов и кронен-пробок — 14,5%.

Основная доля производства белой жести, которая и идет на упаковку, приходится на Магнитогорский металлургический комбинат (ММК). В прошлом году она составила 71%, или 312 тыс. т, из которых 80% отгружено на внутренний рынок и в страны СНГ. Остальные 29% рынка делят импортеры белой жести — казахская Mittal Steel Temirtau, немецкая Rosselstein и словацкая U-S-S Steel Kosice. Кроме того, небольшую часть жести Россия импортирует из Кореи и Китая.

Белую жесть используют в основном для упаковки консервов и изготовления жестяных банок. Жесть выгодно отличается от других видов тары. У нее высокая механическая прочность, она устойчива к воздействию внутреннего давления, ударостойка и хорошо сохраняет товар. Такая упаковка надежно предохраняет содержимое от воздействия света, воздуха, воды и других агрессивных факторов окружающей среды. Жесть серьезно конкурирует с полиэтиленом и пластмассой (консервная тара и крышки), с бумагой (бумажно-пластиковые упаковки Tetra Pak) и стеклом (банки euro-twist с закручивающейся крышкой и банки с закатывающейся крышкой, бутылки с кронен-пробкой). Но главным соперником жестяной упаковки остается продукция коллег-металлургов — алюминиевая тара.

По оценкам отраслевых экспертов, в дальнейшем популярность жестяной упаковки будет напрямую зависеть от цен на металлы в целом. При снижении цен на алюминий и росте стоимости стали упаковка из жести может уступить алюминию некоторые рыночные сегменты. При этом пострадают от изменения структуры рынка в первую очередь меткомбинаты — поставщики заготовки. Собственно же производители тары почти не будут терпеть убытки: при смене жести на алюминий возможно использование того оборудования, которое применялось для переработки белой жести. Однако у ММК нет сомнений в том, что жесть останется упаковочным материалом с сильными позициями. "В наших планах по белой жести — сохранение и усиление позиций на внутреннем рынке,— заявила Business Guide пресс-секретарь ММК Елена Азовцева.— Мы будем повышать конкурентоспособность за счет расширения сортамента и улучшения качества продукции".

Читайте также: