Микробиологический контроль производства пива и безалкогольных напитков

Микробиологический контроль в производстве безалкогольных и слабоалкогольных напитков

Роль микробиологической лаборатории отдела контроля качества предприятия, производящего слабоалкогольные и прохладительные напитки, заключается не только в контроле соответствия выпускаемой продукции требованиям нормативных документов. Более важная функция микробиолога предприятия – правильная организация технологических процессов производства с точки зрения обеспечения санитарно-гигиенических условий производства и способность своевременно выявить и обезвредить источник инфицирования продукта.

Чем опасно присутствие микрофлоры в напитках? Что случится, если в бутылку с пивом или фруктовым

напитком попадут несколько жизнеспособных организмов?

Скорость размножения микро-организмов велика: примерно каждые 20 минут их число удваивается. Размножаясь, микроорганизмы образуют скопления в виде мути или пленок на поверхности, что приводит к ухудшению внешнего вида продукции.

В процессе жизнедеятельности микроорганизмы выделяют различные химические соединения: токсины, приводящие к отравлениям; кислоты, газы, которые ухудшают вкусовые качества, изменяют консистенцию и запах продукта.

И самый недопустимый случай - это наличие в продукте патогенных форм микроорганизмов (Сальмонеллы, Стафилококки), способных вызвать инфекционные заболевания.

Таким образом, в результате недобросовестного микробиологического мониторинга на производстве предприятие несет прямые убытки.

В условиях ужесточающейся конкуренции производителей напитков и борьбы за доброе имя марки и престиж предприятия, все большее число производителей напитков стараются должным образом организовать микробиологический контроль своего производства.

Откуда могут появиться в напитках микроорганизмы? Основные источники инфицирования это: сырье (сиропы, концентраты, купажи, сусло); вода; газ (СО2, используемый в производстве газированных напитков и пива); оборудование (по статистике в 35% случаев инфицирования продукта являются укупорочные автоматы, 25% - аппараты розлива); оборотная тара (в 10% случаев инфицирования продукта); воздух производственных помещений.

Работа лаборатории заключается в ежедневном анализе проб и смывов в перечисленных случаях. Кроме того, анализу подвергается продукт на всех стадиях производства, а также проводится контроль конечного продукта.

При большом объеме работы необходимо выбрать такой метод анализа, который обеспечил бы возможность проведения всех требуемых анализов за рабочий день.

На сегодняшний день самый удобный, надежный, эффективный, экономичный метод для проведения микробиологических анализов – метод мембранной фильтрации.

Почему мембранная фильтрация?

Альтернативные методы микробиологического анализа предполагают прямой посев аликвоты анализируемого образца в жидкую или агаризованную питательную среду. Основной недостаток этих методов при использовании их в пищевой промышленности - высокая вероятность получения ложного отрицательного результата. Это означает, что, получив отрицательный результат, мы не можем быть уверены в его достоверности. Основные причины этого:

- Нерепрезентативность аликвоты. То есть в случае низкого содержания микроорганизмов в исследуемом образце, высока вероятность того, что при отборе аликвоты (как правило, это 1-10 мл) в пипетку не попали микроорганизмы, реально присутствующие в пробе.

- Внося в питательную среду аликвоту напитка, вместе с микрофлорой мы вносим и естественные ингибиторы их роста (бактериостатики) – спирт, танины, красители эфирные масла, кислоты – которые существенно замедляют процесс размножения микроорганизмов.

В обоих случаях мы получаем ложный отрицательный результат.

Принцип метода мембранной фильтрации – концентрирование присутствующих в анализируемой пробе микроорганизмов на поверхности мембранного фильтра с размером пор 0,45-0,65 мкм путем пропускания пробы через фильтр. После фильтрации пробы, фильтр с задержанными микроорганизмами помещают на питательную среду и инкубируют в соответствующих условиях.

Метод мембранной фильтрации обладает следующими преимуществами:

- Количественное определение

- Высокая точность

- Исследование проб больших объемов

- Исключение влияния ингибиторов роста

- Экономия питательных сред

- Экономия времени

- Документирование результата

Метод мембранной фильтрации решает все недостатки методов прямого посева:

- Если в исследуемом образце ожидается низкое содержание микроорганизмов, мы можем взять большой (репрезентативный) объем пробы. При фильтрации на мембране задержатся ВСЕ микробы.

Отмечу, что согласно рекомендациям Московского ВНИИ пивоваренной, безалкогольной и винодельческой промышленности, анализ конечного продукта и проб из линии производства после обеспложивающего фильтра или пастеризатора необходимо делать только методом мембранной фильтрации . - Чтобы исключить влияние естественных бактериостатиков, мембрану после фильтрации пробы можно промыть физраствором или дистиллированной водой.

- После культивирования промытой мембраны на селективной среде, мы получаем точный достоверный результат, который можно хранить в виде документа в отчетах отдела контроля качества.

- Процесс фильтрации занимает немного времени (при использовании установки на 47 мм, и фильтре 0,45 мкм – скорость фильтрации при 90% вакууме 400-600 мл/минуту в зависимости от происхождения фильтра).

![]()

- Оборудование компактно, не требует обширного рабочего места

Установка вакуумной фильтрации для анализа жидких проб выполнена из нержавеющей стали, что делает ее долговечной, простой в использовании, позволяет проводить обработку пламенем.

Для работы также потребуются мембранные фильтры и питательные среды.

Питательные среды можно готовить самостоятельно, на что потребуется дополнительное время, персонал, оборудование.

Но удобнее и выгоднее использовать питательные картонные подложки (ПКП).

Питательные картонные подложки ( ПКП ) – это диск из сорбирующего материала, пропитанный селективной питательной средой, а затем высушенный в специальных условиях и стерильно упакованный в пластиковую чашку Петри. Активация питательной среды проводится непосредственно перед использованием путем смачивания подложки стерильной водой. В комплекте с подложками поставляются стерильные мембранные фильтры.

Материал мембранных фильтров – нитрат целлюлозы. Как показала многолетняя практика, этот материал обеспечивает оптимальные условия роста задержанных микроорганизмов, исключая получение ложного отрицательного результата.

Процесс изготовления ПКП стандартизован и сертифицирован по международным стандартам ISO и GMP. Это означает, что, используя ПКП, Вы застрахованы от влияния человеческого фактора на результат анализа, когда при приготовлении питательной среды не выдержана строго рецептура, что приводит с созданию неудовлетворительных условий для роста микроорганизмов. Или когда в стерилизованную среду случайно вносится загрязнение, что обеспечивает ложный положительный результат.

К чему приводит получение ложного положительного результата? К поведению повторного анализа, что увеличивает срок выпуска партии готовой продукции в продажу. К дополнительным контрольным проверкам стадий технологического процесса с целью выявления причины инфицирования, которого не было, что увеличивает нагрузку на лабораторию и требует дополнительных и материальных, и человеческих ресурсов. Результат – неучтенные экономические потери предприятия.

Процедура проведения анализа методом мембранной фильтрации с использованием ПКП:

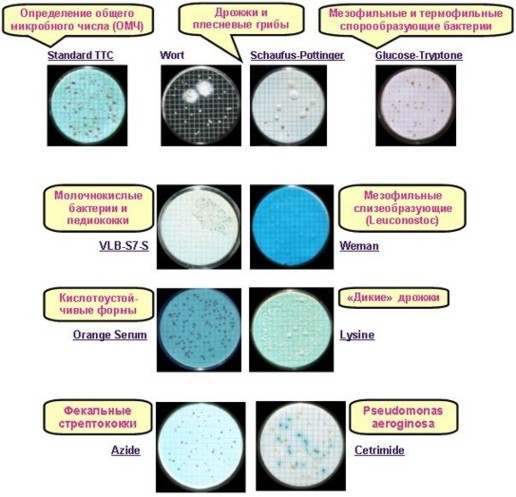

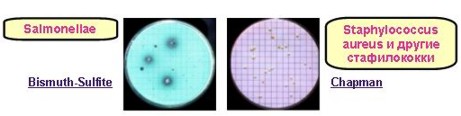

Выпускаемый перечень наименований питательных картонных подложек покрывает потребности микробиолога производства напитков.

Немаловажный источник инфицирования продукции – воздух производственных помещений, и согласно нормативной документации необходимо проводить регулярный контроль его микробиологической чистоты.

При выборе оборудования необходимо представлять, каким требованиям должен удовлетворять прибор для отбора проб воздуха.

- Важно, чтобы в процессе пробоотбора улавливались все микроорганизмы, присутствующие в отобранном объеме воздуха.

- Не менее важно, чтобы уловленные микробы не погибли за время пробоотбора.

- Необходимо иметь возможность прямого пересчета полученного результата на единицу объема воздуха, что обеспечивается постоянной скоростью воздушного потока через пробоотборник.

![]()

Прибор AirPort MD8 удовлетворяет всем перчисленным требованиям. Это портативный автоматический прибор, принцип действия которого метод мембранной фильтрации.

Для использования с прибором предназначены мембранные фильтры из желатина. Желатиновые фильтры сохраняют влагу во время пробоотбора, что предотвращает обезвоживание микроорганизмов и способствует сохранению их жизнеспособности.

Процедура пробоотбора выглядит следующим образом:

На входное отверстие прибора надевают насадку с желатиновым фильтром. В память прибора вводят параметры пробоотбора: объем пробы и скорость воздушного потока.

Электронные датчики прибора поддерживают постоянную скорость воздушного потока, компенсируя забивание мембраны. Прибор оснащен встроенной функцией диагностики неисправностей (например, повреждение фильтра), при обнаружении которых пробоотбор автоматически прекращается.

По окончании отбора заданного объема прибор автоматически отключается.

Насадку с фильтром снимают, мембрану помещают на чашку с питательным агаром и инкубируют. Выросшие колонии подсчитывают и делят на объем профильтрованного через данную мембрану воздуха и таким образом получают показатель КОЕ/м 3 .

Если помещение, в котором проводится микробиологический мониторинг воздуха, обрабатывается дезинфицирующими аэрозолями, то желатиновую мембрану необходимо растворить в пептонной воде (физрастворе или дистиллированной воде), раствор профильтровать на установке вакуумной фильтрации через мембрану с размером пор 0,45 мкм. Затем эту мембрану инкубируют на питательной среде и подсчитывают результат. Такая методика позволяет исключить ложный отрицательный результат, который Вы могли бы получить в результате влияния дезинфицирующих веществ, сорбирующихся на желатиновой мембране в процессе пробоотбора.

Возможность растворения мембраны удобна также в тех случаях, когда мониторинг проводится по нескольким микробиологическим показателям. В этом случае раствор делят на несколько частей (по числу показателей), каждую из которых фильтруют через отдельный мембранный фильтр. Фильтры затем инкубируют на соответствующих питательных средах.

В заключение, хотелось бы сделать ударение на том, что метод мембранной фильтрации единственно правильный выбор для микробиологического анализа как жидкостей, так и воздуха и других технологических газов, контактирующих с продуктом (например, СО 2 ).

Приготовление сусла, стадии затирания, брожение, фильтрация и пастеризация. Правила приемки и методы отбора проб различных сортов винограда. Методы контроля качества в ликероводочной продукции. Дегустационный анализ качества ликероводочных изделий.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 17.06.2015 |

| Размер файла | 271,5 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки Российской Федерации

Санкт-Петербургский национальный исследовательский университет

Информационных технологий, механики и оптики

Институт холода и биотехнологий

Выполнила: студентка 3 курса СФО ЗО

1. Принципиально технологическая схема производства пива

1.1 Приготовление сусла

1.2 Основные стадии затирания

1.5 Фильтрация и пастеризация

2. Правила приемки и методы отбора проб различных сортов винограда

2.1 Правила приемки

2.2 Методы отбора проб

3. Методы контроля качества в ликероводочной продукции

3.1 Классификация методов контроля

3.2 Методика эксперимента

3.3 Определение органолептических показателей

3.4 Определение аромата и вкуса

3.5 Определение прозрачности

3.6 Определение цвета

3.7 Определение полноты налива

3.8 Определение крепости

3.9 Определение массовой концентрации общего экстракта

3.10 Определение массовой концентрации сахара

3.11 Определение кислотности

4. Дегустационный анализ качества ликероводочных изделий

5. Анализ моющих и дезинфицирующих средств при производстве вина, спирта и ликероводочной продукции

1. Принципиально технологическая схема производства пива

Технологический процесс производства пива состоит из следующих основных операций: прием, хранение, очистка и дробление солода, получение пивного сусла, приготовление чистой культуры дрожжей, сбраживание пивного сусла, осветление и розлив пива в бутылки, бочки, кеги, автотермоцистерны.

1.1 Приготовление сусла

Для того чтобы сварить пиво, сначала нужно приготовить сусло. В пивоварении сусло делают из смеси дроблёного солода (как правило, с добавками несоложёного зерна) и очищенной воды. Эту смесь специалисты называют затором. Далее затор нагревают, увеличивая температуру в несколько стадий. Процесс многоступенчатого нагревания называется затиранием.

1.2 Основные стадии затирания

1. Белковая пауза. Температура +50 °C

Белок, который содержится в зёрнах, расщепляется на аминокислоты. Эти аминокислоты нужны дрожжам для роста. Кроме того, во время белковой паузы формируются вещества, необходимые в будущем для пивной пены.

2. Мальтозная пауза. Температура +62 . 64 °C

Теперь начинает расщепляться крахмал, образуя разные типы сахаров (мальтозу, глюкозу и др.). Этот сахар в дальнейшем превратится в алкоголь и углекислый газ под воздействием дрожжей.

3. Пауза для осахаривания. Температура +70 . 72 °C

Эта фаза нужна, чтобы весь крахмал, растворённый в воде, окончательно расщепился. Иначе пиво может стать мутным, как клейстер.

4. Окончание затирания. Температура до +80 °C

Смесь нагревается ещё сильнее, от высокой температуры ферменты солода перестают работать. Это нужно для того, чтобы не происходило лишнего расщепления веществ.

1.3 Сусло

1.4 Брожение

В ходе процесса брожения дрожжи превращают сахара в алкоголь, углекислый газ и ценные органические соединения. На этом этапе формируется характерный для каждого сорта аромат и вкус. Исторически брожение проходило в две стадии -- главное брожение в открытых чанах и дображивание -- в закрытых бочках.

На современных предприятиях все стадии производственного процесса с участием дрожжей проводят в одной ёмкости -- цилиндро-коническом бродильном танке(ЦКТ). В ЦКТ сначала проходит стадия брожения (около восьми суток), а затем холодная стабилизация, когда ЦКТ с пивом постепенно охлаждают и выдерживают при низких температурах -- около -1 °С.

1.5 Фильтрация и пастеризация

Современные технологии производства и соблюдение жёстких санитарных норм позволяют без пастеризации гарантировать срок годности пива несколько месяцев.

2. Правила приемки и методы отбора проб различных сортов винограда

2.1 Правила приемки

Виноград принимают партиями. Партией считают любое количество винограда одного ампелографического и товарного сорта, упакованное в тару одного вида и типоразмера, поступившее в одном транспортном средстве и оформленное одним документом о качестве и "Сертификатом о содержании токсикантов в продукции растениеводства и соблюдении регламентов применения пестицидов" по форме, утвержденной в установленном порядке.

При размещении в одном транспортном средстве не более трех партий допускается их оформление одним документом о качестве с указанием в нем данных по каждой партии в соответствии с п.2.2.

В документе о качестве указывают

номер документа и дату его выдачи;

номер сертификата о содержании токсикантов и дату его выдачи;

наименование и адрес организации отправителя;

наименование и адрес организации-получателя;

наименование продукции, ампелографического и товарного сортов и результаты определения качества;

массу брутто и нетто в килограммах;

дату сбора, упаковки и отгрузки;

номер транспортного средства;

срок транспортирования, сутки;

обозначение настоящего стандарта.

Для проверки качества винограда, правильности упаковывания и маркирования на соответствие требованиям настоящего стандарта из разных мест партии отбирают выборку:

до 100 ящиков - не менее трех ящиков;

свыше 100 ящиков - дополнительно по одному ящику от каждых последующих полных и неполных 100 ящиков.

Контроль содержания токсичных элементов и пестицидов проводят в установленном порядке.

Результаты проверки качества распространяют на всю партию.

Качество винограда в поврежденных или мокрых ящиках проверяют отдельно и результаты распространяют только на виноград в этих ящиках.

После проверки качества отобранный виноград присоединяют к контролируемой партии.

При межобластных, межкраевых, межреспубликанских перевозках до 1 ноября наличие в местах отгрузки загнивших и раздавленных ягод не допускается. Наличие в местах назначения до 1 ноября загнивших и раздавленных ягод в партии первого товарного сорта не более 7,0%, в партии второго товарного сорта не более 12% не служит основанием для перевода партии в низший товарный сорт.

При перевозках в пределах области, края и республики без областного деления до 1 ноября наличие загнивших и раздавленных ягод в местах отгрузки не допускается. Наличие в местах назначения до 1 ноября загнивших и раздавленных ягод в партии первого товарного сорта не более 3,0%, в партии второго товарного сорта не более 5,0% не служит основанием для перевода партии в низший товарный сорт.

При межобластных, межкраевых, межреспубликанских перевозках с 1 ноября наличие в местах отгрузки загнивших и раздавленных ягод в партиях первого и второго товарных сортов не более 2,0% не служит основанием для перевода партии в низший товарный сорт. Наличие в местах назначения с 1 ноября загнивших и раздавленных ягод в партии первого товарного сорта не более 7,0%, в партии второго товарного сорта не более 12,0% не служит основанием для перевода партии в низший товарный сорт.

При перевозках с 1 ноября в пределах области, края и республики без областного деления наличие в местах отгрузки и в местах назначения загнивших и раздавленных ягод в партии первого и второго товарных сортов не более 5,0% не служит основанием для перевода партии в низший товарный сорт.

Партию винограда, не отвечающую нормам, установленным в пп.1.4 и 2.6а для первого товарного сорта, относят ко второму сорту.

Партию винограда, не отвечающую нормам, установленным в пп.1.4 и 2.6а для второго товарного сорта, считают не соответствующей требованиям стандарта.

Виноград, соответствующий требованиям настоящего стандарта, принимают за 100%, количество загнивших и раздавленных ягод учитывают отдельно от результатов определения качества, т.е. сверх 100%.

2.2 Методы отбора проб

Виноград, отобранный в выборку по п.2.3 для определения его качества, взвешивают и сортируют на грозди с отклонением от норм, указанных в п.1.4, осыпавшиеся, треснувшие, горошащиеся, загнившие и раздавленные ягоды с плодоножкой, которые взвешивают отдельно.

Все взвешивания проводят с погрешностью не более 0,1 кг.

Внешний вид, запах и вкус, наличие больных и поврежденных ягод определяют органолептически.

Для определения массовой концентрации сахаров из отобранных в выборку по п.2.3 ящиков винограда после его анализа, проведенного по п.3.1, отбирают от винограда, отвечающего требованиям настоящего стандарта, не менее 10 точечных проб массой не менее 0,3 кг каждая. Точечные пробы отбирают без выбора примерно равными по массе из разных мест выборки.

Методы определения массовой концентрации сахаров в винограде - по ГОСТ 27198.

Массовую долю загнивших и раздавленных ягод вычисляют в процентах по отношению к массе отобранного от партии для проверки качества винограда.

Массовую долю гроздей с отклонениями по качеству от требований стандарта, а также осыпавшихся, треснувших и горошащихся ягод вычисляют в процентах по отношению к массе отобранного от партии для проверки качества винограда за вычетом массы загнивших и раздавленных ягод.

Все вычисления проводят до второго десятичного знака с последующим округлением до первого десятичного знака.

Содержание токсичных элементов определяют по ГОСТ 26927, ГОСТ 26930 - ГОСТ 26934, пестицидов - методами, утвержденными Минздравом СССР.

3. Методы контроля качества в ликероводочной продукции

3.1 Классификация методов контроля

В зависимости от используемых технохимических методов и средств измерений различают органолептические, визуальные, химические, физико-химические и физические методы.

Использованные в контроле химические методы основаны на изменении энергии химической реакции. В ходе реакции изменяются параметры, связанные с расходом исходных веществ или образование продукта реакции. Эти изменения можно наблюдать либо визуально, например появление окраски, выпадение осадка, либо измерять такие величины, как расход реагента (титрование), массу образовавшегося продукта.

Органолептические методы особенно применимы в контроле ликероводочного производства и основаны на определении качества продукции с помощью органов чувств человека, которые служат контрольным прибором. Данный метод анализа обладает такими преимуществами как: простота, доступность и небольшие затраты времени.

Методы визуального контроля используются в спиртовом и ликероводочном производствах для обнаружения различных видимых дефектов сырья, готовой продукции и используемой тары (например: отбраковка бутылок при прохождении через световой экран).

В некоторых случаях для определения состава продукта достаточно определить, например, его относительную плотность, показатель преломления или другие величины. Такие методы не требуют проведения химических реакций и называются физическими методами.

Наиболее широко в технохимическом контроле применяются физико-химические методы, для их проведения используются приборы или измерительные инструменты. Использованное технологическое оборудование, в котором происходит нагревание под давлением или охлаждение полупродуктов, ихвзвешивание или дозирование по объему, снабжено термометрами, ротаметрами, уровнемерами, индикаторами или регуляторами уровня, счетчиками, манометрами и весами. Производственные цехи снабжены также средствами измерения электрических величин - амперметрами и вольтметрами.

В производственных лабораториях используют лабораторные приборы, фотоэлектроколориметры, рефрактометры, поляриметры, сахариметры, ареометры.

Все измерительные средства должны находиться в исправном состоянии, так как малейшее нарушение точности и чувствительности измерительных приборов приведет к искаженным результатам показателей, ответственных за выпуск качественной продукции.

Сплошной контроль означает проверку объектов (хозяйственных операций) в сплошном порядке и характеризуется большой трудоемкостью, в связи с чем он используется по отдельным участкам финансово-хозяйственной деятельности хозяйствующих субъектов (обычно при обнаружении фактов недостач, растрат и хищений, а также в профилактических целях, например, при ревизии кассовых операций, финансовых вложений, отдельных видов материально-производственных запасов, основных средств и др.) Этот вид контроля осуществляется только в тех случаях, когда контролируемый показатель определяется визуально или с помощью автоматизированной системы. Примером сплошного контроля является контроль герметичности закрытых бутылок с ликероводочной продукцией после укупорочного автомата; целостности посуды и чистоты изделий. Контроль проводится визуально при прохождении каждой бутылки перед световым экраном из матового стекла в бракеражном автомате.

Выборочный контроль ограничивается проверкой выборочного круга проверяемых объектов (хозяйственных операций) по существующим методам их отбора, на основании чего по выборочной совокупности формируются выводы по результатам проведенного контроля. При надлежащей организации контрольнойвыборки выборочный контроль может оказаться достаточным и эффективным для надежной оценки фактического положения дел на проверенных участках финансово-хозяйственной деятельности хозяйствующего субъекта. По полученным результатам испытаний получают пробы и делают заключение о качестве всей партии продукции, от которой они отобраны. Примером выборочного контроля является контроль качества спирта, при котором из каждой цистерны отбирается средняя проба спирта. По результатам анализа качества отобранных проб из каждой цистерны, судят о качестве спирта, поступившего в цистернах.

В зависимости от места контроля качества продукции в процессе её изготовления различают входной контроль, операционный контроль, контроль готовой продукции, иногда именуемый финишным, контроль транспортирования и хранения продукции на предприятии и т.д.

Входной контроль - это контроль поступающего на завод сырья, вспомогательных материалов и тары. Входной контроль не является обязательным, но в ряде случаев он очень полезен и даже необходим. Например, показатели качества продукции в процессе транспортирования и хранения могут изменяться. Перед запуском в производство такая продукция должна быть проверена в условиях предприятия. Входной контроль необходим в тех производствах, где качество готовой продукции существенно зависит от качества исходных материалов, например, в микроэлектронике. Предприятие - получатель самостоятельно осуществляет входной контроль поступающего сырья. При этом определяются не все показатели, указанные в удостоверении о качестве, а только основные, наиболее важные для данного производства. В случае забраковки указанных материалов поставщику предъявляется претензия.

Важное значение имеет операционный контроль. Своевременное выявления брака на всех операциях производства позволяет исключить пропуск его потребителю, повысить эффективность производства путем сокращения непроизводительных потерь, обусловленных поздним обнаружением брака. При этом контролируются не только органолептические, физико-химические и химические показатели полупродуктов, но также и режимы работы оборудования, параметры работы энергоносителей и санитарное состояние оборудования.

Качество готового продукта устанавливают по результатам органолептических и физико-химических анализов. Полученные показатели готовой продукции сравнивают с показателями качества на данную продукцию, приведенными в государственных стандартах. И на основании результатов сравнения, производственная лаборатория оценивает качество всей партии продукции, и решает вопрос о передаче ее потребителю. На данную партию продукции выписывается удостоверение о качестве, согласно принятым стандартам.

3.2 Методика эксперимента

В зависимости от состава сырья, содержания спирта, сахара, экстракта и различных ингредиентов ликероводочные изделия делят на следующие группы: ликеры (крепкие, десертные и эмульсионные), кремы, пунши, наливки, настойки (сладкие, полусладкие, слабоградусные, горькие), напитки десертные, аперитивы, коктейли, бальзамы и напитки слабоградусные газированные и негазированные.

Каждое изделие по своим органолептическим и физико-химическим показателям должно строго соответствовать предусмотренным нормам в рецептурах на ликероводочные изделия и техническим условиям действующих государственных стандартов.

Физико-химические показатели ликероводочных изделий

12.1. Посторонние микроорганизмы в пивоварении

Бактерии рода Lactobacillus попадают в пиво с суслом, засевными дрожжами, недостаточно чистой водой. Наиболее часто в пиве встречаются лактобациллы видов L . brevis (толерантный к хмелю), L . diastaticus (обладающий активными амилазами и ответственный за гидролиз декстринов в пиве), а также L . casei , L . plantarum , L . fermentum , L . coryneformis , L . buchneri .

Молочнокислые бактерии рода Pediococcus (ранее их называли пивными сарцинами из-за расположения кокков в виде тетрад) образуют в пиве опалесцирующую муть, мелкозернистый осадок, неприятный вкус и медовый запах. Среди педиококков в пиве доминирует вид Pediococcus damnosus , который наиболее стоек к антисептическому действию хмеля. В результате размножения педиококков может увеличиться вязкость пива, при этом за образование слизи ответственны педиококки вида P . acidilactici , образующие сложные внеклеточные гетерополисахариды, в состав которых входят глюкоза, манноза и нуклеиновая кислота.

Гетероферментативные молочнокислые бактерии рода Leuconostoc редко встречаются на пивоваренных предприятиях. Выделенный из пива вид Leuc . mesenteroides способен вызывать ослизнение пива за счет биосинтеза полисахарида декстрана.

Бактерии родов Micrococcus , Sarcina , Streptococcus , Kocuria широко распространены на пивоваренных предприятиях и в отдельных случаях могут привести к порче пива. Многие виды этих микроорганизмов способны выживать в пиве в течение длительного времени.

Некоторые виды микрококков, обнаруживаемые в пивоварении, относят к роду Kocuria . В частности, Kocuria kristinae - анаэробный грамположительный микрококк, характеризующийся кислото- и хмелеустойчивостью. Некоторые штаммы этого вида микрококков в анаэробных условиях могут привести к появлению фруктового аромата и неспецифического вкуса пива.

Уксуснокислые бактерии традиционно подразделяют на роды Acetobacter и Gluconobacter . Это важная группа грамотрицательных палочек, способных в аэробных условиях окислять спирт в уксусную кислоту. Они попадают в пиво из сусла с засевными дрожжами. Acetobacter aceti и Gluconobacter oxydans характеризуются стойкостью к антисептическому действию хмеля, толерантны к этиловому спирту и кислой среде. Уксуснокислые бактерии портят пиво, придавая ему кислый вкус, посторонние привкусы и ароматы, вызывают появление мути и образование слизи.

Род Zymomonas . В род Zymomonas входит лишь один вид - Zymomonas mobilis . Клетки бактерий этого вида представляют собой короткие толстые палочки размером 1,0-1,4 х 2,0-6,0 мкм, грамотрицательные. Располагаются преимущественно парами, некоторые штаммы способны образовывать цепочки, розетки, у многих штаммов наблюдаются нитевидные (гифоподобные) клетки. Большинство штаммов неподвижны; клетки подвижных штаммов имеют от одного до четырех полярных жгутиков. Характерной особенностью бактерий рода Zymomonas является интенсивное сбраживание глюкозы и фруктозы по пути Энтнера-Дудорова с образованием спирта и диоксида углерода. Кроме того, в небольших количествах накапливаются уксусная и молочная кислоты, ацетальдегид, ацетон, глицерин. Около половины штаммов Zymomonas может размножаться при концентрации этанола в среде до 10 % об., а штамм Z . mobilis BS 057 выдерживает концентрацию этанола 12-13 % об., которая достигается в процессе высокоплотного пивоварения. Пиво, контаминированное Zymomonas , имеет привкус гнилых яблок или фруктов.

Бактерии семейства Enterobacteriaceae. В данное семейство входит более 30 родов, из которых на пивоваренных предприятиях встречаются следующие: Citrobacter, Enterobacter, Hafnia, Klebsiella, Obesumbacterium, Rhanella и Serratia.

Obesumbacterium proteus по своим свойствам близок к Hafnia alvei и, таким образом, входит в семейство Enterobacteriaceae. O. proteus часто обнаруживают в засевных дрожжах в виде коротких толстых палочек. Этот вид хорошо растет в охмеленном и неохмеленном сусле, толерантен к этанолу и может размножаться в широком диапазоне рН - от 4,4 до 9,0. В ходе брожения он размножается вместе с культурными дрожжами и тормозит процесс ферментации. В результате его жизнедеятельности в пиве возрастает содержание метилсульфида, диметилсульфида, n -пропанола, изобутанола, бутандиола и диацетила. Пиво, приготовленное с применением засевных дрожжей, контаминированных O. proteus , имеет побочный вкус и аромат пастернака и фруктов.

Rhanella aquatilis переименован из вида Enterobacter agglomerans. Его клетки имеют вид палочек размером 0,5-0,7 x 2,0-3,0 мкм. Подвижны при температуре 25 °С, но при 37 °С их подвижность снижается. Rhanella aquatilis сбраживает глюкозу с образованием кислоты и газа. Хорошо размножается в охмеленном и неохмеленном сусле и аккумулируется в повторно используемых дрожжах.

Пиво, контаминированное Rhanella aquatilis , содержит ненормально высокий уровень диацетила (до 0,7 мг/дм 3 ) и диметилсульфида (до 143 мкг/дм 3 ). Напиток имеет побочный фруктовый, молочный и сернистый вкус и аромат.

Кроме аэробных и факультативно анаэробных бактерий, вызывающих порчу пива, микробиологами пивоваренных производств были обнаружены и строго анаэробные бактерии: Pectinatus cerevisiiphilus и P. frisingensis, Selenomonas lacticifex, Zymophilus raffinovorans, Megasphaera cerevisiae.

Pectinatus cerevisüphilus. Клетки имеют вид слегка изогнутых палочек размером 0,7-0,9x3-30 мкм с закругленными концами. Подвижны за счет жгутиков, расположенных в виде гребешка на вогнутой стороне клетки. Грамотрицательны, эндоспор не образуют. Строгий анаэроб. Оптимальная температура роста около 30 °С. Сбраживает сахара с образованием уксусной, пропионовой и в небольших количествах молочной и янтарной кислот. Колонии на агаризованной среде круглые, плотные, белого или светло-бежевого цвета, блестящие, непрозрачные.

В пиве, контаминированном бактериями рода Pectinatus , содержится большое количество сероводорода, придающего напитку запах тухлых яиц.

Selenomonas lacticifex . Клетки штаммов этого вида представляют собой изогнутые палочки размером 0,9-1,1 x 3,0-6,0 мкм, часто с зауженными концами, располагаются парами или короткими цепочками. Обладают подвижностью кувыркательного типа за счет наличия жгутиков (до 16 шт.), расположенных в виде пучка на вогнутой стороне клетки. Грамотрицательны, не образуют эндоспор. Строгие анаэробы. Глюкозу сбраживают с образованием уксусной и пропионовой кислот, диоксида углерода и/или молочной кислоты. Колонии, выросшие на модифицированном MRS -агаре, округлой формы, диаметром 2-3 мм, гладкие, непрозрачные, желтоватого цвета.

Zymophilus raffinovorans . Клетки этого микроорганизма имеют вид прямых или слегка изогнутых грамотрицательных палочек размером 0,7-0,9 x 3,0-15 мкм. Подвижны, хотя в процессе нескольких пассажей подвижность может быть утрачена. Строгий анаэроб. На среде MRS вырастают округлые, гладкие непрозрачные колонии размером 1-2 мм, желтоватого цвета. Глюкозу сбраживают с образованием уксусной и пропионовой кислот, иногда молочной в следовых количествах.

Megasphaera cerevisiae . Клетки данного вида имеют вид удлиненных кокков диаметром 1,3-1,6 мкм, располагаются парами или иногда в цепочках. Грамотрицательные, неподвижные, не образуют эндоспор. Строгие анаэробы, каталазо- и оксидазоотрицательные. Оптимальная температура роста 28 °С. В пиве штаммы Megasphaera продуцируют значительное количество масляной кислоты, в меньших количествах уксусную, изовалериановую, валериановую, копроновую кислоты и ацетоин. При контаминации пива бактериями рода Megasphaera в нем появляются неприятный запах и помутнение. Штаммы Megasphaera cerevisiae чувствительны к этиловому спирту, поэтому они встречаются преимущественно в слабоалкогольном непастеризованном пиве.

12.2. Контроль качества засевных дрожжей

Основными показателями качества засевных дрожжей являются морфологическое состояние клеток, биологическая чистота и физиологические свойства.

Отбор пробы. Пробу промытых, хорошо размешанных засевных дрожжей отбирают в стерильную колбочку чистой стеклянной трубочкой, опуская ее до дна ванночки. Колбочку сразу же закрывают ватной пробкой и подписывают штамм дрожжей и их генерацию.

Морфологическое состояние клеток определяют путем микро- скопирования. Клетки должны быть одинакового размера, иметь тонкую оболочку, однородную или мелкозернистую цитоплазму с небольшими вакуолями. Наличие значительного количества морфологически измененных клеток, особенно в сочетании с пониженной бродильной активностью, свидетельствует о дегенерации культуры дрожжей. Если в препарате отсутствуют почкующиеся клетки, дрожжи имеют зернистую цитоплазму, крупные вакуоли, то это свидетельствует о том, что культура старая.

Определение биологической чистоты дрожжей. На предметное стекло наносят каплю 10 %-го раствора KOH или 50 %-й уксусной кислоты и вносят в нее каплю исследуемой дрожжевой суспензии. Это способствует расщеплению белков и жировых частиц и облегчает просмотр препарата. В поле зрения должно быть не более 50 клеток. Просматривают около 20 полей зрения, среди культурных дрожжей отмечают отличающиеся от них клетки диких дрожжей и бактерии (палочки, кокки, педиококки). Пригодными для производства считают засевные дрожжи, содержащие не более 0,5 % диких дрожжей и не более 1 % бактерий.

Количество бактерий в засевных дрожжах можно определить чашечным методом путем посева соответствующих разведений (10 -1 ; 10 -2 ; 10 -3 и т. д.) на сусло-агар, дрожжевой агар, содержащий 1 % глюкозы, 1 % мела и антибиотик (нистатин или актидион).

Для обнаружения диких дрожжей используют питательные среды, содержащие вещества, ингибирующие рост культурных дрожжей. Дикие дрожжи, относящиеся к роду Saccharomyces, высевают на среду с кристаллвиолетом. Дикие дрожжи, не относящиеся к роду Saccharomyces , определяют посевом разведений на синтетическую среду с лизином.

Физиологическое состояние дрожжей определяют по содержанию в них гликогена. Одну каплю суспензии дрожжей наносят на предметное стекло, вносят в нее раствор йода и накрывают сверху покровным стеклом. Через 5-6 мин препарат рассматривают под микроскопом. В упитанных дрожжах 70-75 % клеток содержат гликоген. Если в препарате обнаруживается меньшее количество клеток с гликогеном, то это свидетельствет об их старости, длительном хранении под слоем воды в ванночках или о недостаточно хорошем питании.

Определение конечной степени сбраживания. Сусло разливают в колбы, стерилизуют, охлаждают и определяют в нем исходное содержание сухих веществ. Затем в колбы в зависимости от их объема вносят по 10 % хорошо отпрессованных дрожжей и тщательно взбалтывают. Колбы помещают в термостат с температурой 25±1°С на двое суток, после чего снова определяют содержание СВ.

Конечную степень сбраживания определяют по формуле

где υ - конечная степень сбраживания; Р - начальное содержание СВ в сусле, %; Р1 - конечное содержание СВ после брожения, %.

Конечную степень сбраживания в засевных дрожжах определяют дважды в месяц, особенно при использовании нового сырья.

12.3. Определение качества готового пива

В готовом пиве определяют общее количество микроорганизмов, БГКП и его биологическую стойкость в товарной упаковке.

Определение БГКП в пиве проводят бродильным методом не реже одного раза в месяц путем посева в питательную среду или методом мембранных фильтров.

Бродильный метод. Пиво перед исследованием нейтрализуют стерильным 10 %-м раствором натрия двууглекислого до рН 7,2-7,4. По 1 см 3 пива засевают в три пробирки с 9 см 3 среды Кесслера. Посевы помещают в термостат с температурой 37±0,5 °С на 24 ч. Если нет признаков роста, дают заключение об отсутствии в исследуемом пиве БГКП. При наличии газа в поплавках в среде Кесслера необходимо сделать штрихом высев материала из забродивших пробирок на поверхность среды Эндо в чашке Петри. Чашки помещают в термостат с температурой 37±0,5 °С на 24 ч. Из выросших на среде Эндо типичных колоний (темно-красных с металлическим блеском или без него) готовят фиксированные препараты и окрашивают их по Граму. Присутствие в препарате мелких грамотрицательных палочек свидетельствует о наличии в пиве БГКП.

Метод мембранных фильтров. Для проведения исследования выбирают фильтры, размеры пор которых позволяют осадить на них основное количество микроорганизмов (диаметр пор 0,45 нм). Из каждой отобранной для анализа упаковки 100 см 3 пропускают через предварительно простерилизованный мембранный фильтр. По окончании фильтрации фильтр промывают стерильной водой, затем фламбированным пинцетом осторожно помещают на поверхность среды Эндо в чашке Петри. После инкубации при температуре 37±0,5 °С в течение 24 ч отмечают рост характерных колоний БГКП или их отсутствие.

Биологическую стойкость пива определяют по времени его помутнения. Для этого отбирают по две бутылки пива от каждого разлитого сорта и помещают в термостат с температурой 20 °С. Ежедневно бутылки просматривают и отмечают время (в сутках) помутнения пива, выпадения осадка, появления пленки и других признаков порчи. В случае появления помутнения раньше срока, предусмотренного стандартом, осадок или пленку микроскопируют с целью установления группы микроорганизмов, вызвавших порчу пива.

Задание по теме:

1. Определить морфологическое состояние клеток засевных дрожжей.

2. Определеить биологическую чистоту засевных дрожжей.

3. Определить конечную степень сбраживания засевных дрожжей.

4. Ознакомиться с определением БГКП в пиве методом мембранных фильтров.

1. Какие микроорганизмы являются вредителями пивоваренного производства? Как они влияют на качество пива?

2. Как определяют качество засевных дрожжей по морфологическому состоянию клеток?

3. Как определяют конечную степень сбраживания сусла дрожжами?

4. Как определяют биологическую стойкость пива?

Читайте также: