Нормирование производство безалкогольных напитков

Условия хранения сырья должны предохранять его от порчи и от загрязнения микроорганизмами. Содержавшиеся в сырье микроорганизмы не должны иметь благоприятных условий для жизнедеятельности. Все сырье, хранящееся на складе, должно быть проверено лабораторией. Забракованное сырье должно быть изъято из складского помещения, соки, экстракты и вино необходимо пастеризовать, обработать сернистым ангидридом или переработать. Сильно обсемененные микробами красители перед употреблением необходимо прокипятить.

Сырье, отпускаемое со склада для приготовления купажей, должно иметь паспорта лаборатории или сертификаты. На мешках с сахаром часто находятся вредные микроорганизмы. Поэтому растаривание сахара необходимо производить вне цеха приготовления сиропов и купажей и передачу его в котлы механизировать. Это необходимо для предотвращения загрязнения производства бактериями рода Лейконосток, который наносит большой ущерб производству.

Варку сиропа производят в паровых котлах из красной полированной меди, луженых или покрытых специальным лаком, устойчивым к кислоте и высокой температуре. Сироп в процессе варки размешивается с помощью мешалки. Наружную и внутреннюю поверхность котлов после каждой варки тщательно очищают, промывают и сушат. Фильтрующую массу, через которую фильтруются сиропы и купажи, промывают и дезинфицируют так же, как в производстве пива.

В отделении приготовления купажей имеются благоприятные условия для размножения вредных микроорганизмов. Поэтому их необходимо ежедневно тщательно убирать и дезинфицировать. Пол, стены и потолок помещения целесообразно облицовывать плитками.

В сатураторах, где происходит насыщение воды углекислым газом, для предотвращения попадания в продукцию солей тяжелых металлов необходимо систематически проверять полуду. Подаваемая в сатуратор вода должна иметь температуру 4°С, так как в этих условиях происходит наибольшее насыщение воды углекислым газом. Перед сатурацией воду пропускают через специальные фильтры.

Воздушные фильтры необходимо чистить и перезаряжать регулярно. Загрязненные фильтры плохо очищают воздух и вместе с ним в напитки могут попасть различные включения.

Находящиеся в дозировочных машинах сетки для фильтрации купажа надо промыть перед началом рабочей смены.

Безалкогольные напитки, газированные и негазированные, изготовляют на питьевой воде, отвечающей требованиям ГОСТа. При нарушении санитарного режима на производстве возможно загрязнение напитков бактериями группы кишечной палочки, а также попадание в них дрожжей и слизеобразующих бактерий, что приводит к помутнению и порче напитков. Содержание в напитках углекислого газа и кислая реакция тормозят развитие микрофлоры, но не обеспечивают ее гибели, в том числе и патогенных микробов.

Таблица. Санитарно-микробиологические нормативы качества безалкогольных напитков

Раздел 3

Нормы расхода и требования к качеству сырья, основных и вспомогательных материалов, нормы потерь в производстве безалкогольных напитков

3.1. Производство безалкогольных напитков, товарного сиропа, бутылочного и хлебного кваса проектируется в соответствии с действующими технологическими инструкциями и рецептурами.

3.2. При варке сахарного сиропа для приготовления газированных напитков, рекомендуется производить инверсию сахарозы в соответствии с утвержденной инструкцией, а также разрешается использование неинвертированного сахарного сиропа.

3.3. При наличии конкретных поставщиков и соответствующей записи в задании на проектирование для производства безалкогольных напитков необходимо применять жидкий сахар.

3.4. Сырье и вспомогательные материалы, применяемые в производстве безалкогольных напитков и товарных сиропов, должны отвечать требованиям соответствующих стандартов и технических условий, действующих на период разработки проектов.

3.5. Нормы расходов сырья, выход готовой продукции принимаются в соответствии с рецептурой приготовления напитков и сиропов с учетом норматива потерь.

3.6. Нормативы общих потерь сухих веществ при изготовлении 100 дал безалкогольных напитков и сиропов даны в таблице 4.

Потери по сухому веществу, %

Безалкогольные газированные напитки

в том числе: при варке сахарного сиропа

при розливе, в т.ч.

3.7. Нормативы общих потерь сухих веществ при производстве безалкогольных напитков в таблице 5.

Наименование работ и операций

Общие потери сухих веществ при производстве сиропов и розливе их

в % к массе сухих веществ исходного сырья

- в стеклянные банки по ГОСТ 5717-81

- во фляги металлические по ГОСТ 5037-78

Постановлением Госстандарта России от 25 марта 1998 г. N 82 взамен ГОСТ 5037-78 с 1 января 1999 г. введен в действие ГОСТ 5037-97 "Фляги металлические для молока и молочных продуктов. Технические условия" с правом досрочного введения для применения в РФ

Общие потери сухих веществ при производстве сиропов для безалкогольных напитков:

- при варке сахарного сиропа, фильтровании, приготовлении купажного сиропа и розливе в стеклянные бутылки вместимостью 0,5 л всех типов

% к исходному сырью

- при варке сахарного сиропа, фильтровании, приготовлении купажного сиропа и розливе в стеклянные бутылки вместимостью 0,33 л тип У

в том числе при варке сахарного сиропа и приготовлении купажного сиропа

- общие потери сухих веществ при производстве сиропов на импортном сырье с розливом их в металлические контейнеры

% к массе сухих веществ исходного сырья

Норматив потерь сухих веществ при производстве безалкогольных напитков с использованием жидкого сахара

% к исходному сырью

Потери сухих веществ при транспортировании купажных сиропов (полуфабрикатов) с учетом налива в автоцистерны и слива из них

%% к количеству сухих веществ в исходном полуфабрикате

3.8. Расход вспомогательных материалов дан в таблице 6.

Наименование технологических операций

Этикетки фигурные ГОСТ 16353-70 размером 78x48 мм

- на бутылки вместимостью 0,5 и 0,3 л с безалкогольными напитками (газированными), квасом

этикетировка бутылочной продукции

Этикетки прямоугольные ГОСТ 16353-70, размер 90x65 м или 100x70 мм на бутылки емк. 0,33 л и 0,5 л для безалкогольных напитков и концентратом кваса

этикетировка бутылочной продукции

на бочки с товарным сиропом вместимостью 50 л, 70 л, 100 л

Бумага этикеточная ГОСТ 7625-55, вес 1 - 70 г

Постановлением Государственного комитета СССР по стандартам от 20 декабря 1986 г. N 4234 взамен ГОСТ 7625-55 с 1 января 1988 г. введен в действие ГОСТ 7625-86

- на этикетки (кольеретки) размером 78x48 мм ГОСТ 16353-70 на бутылки вместимостью 0,5 л

производство этикеток, кольереток

- на этикетки размером 90x65 мм ГОСТ 16353-70 на бутылки вместимостью 0,33 л

- на этикетки размером 100x70 мм ГОСТ 16353-70 на бутылки, вместимостью 0,5 л

Кронен-пробка для укупорки бутылок ГОСТ 18-85-82

- при розливе в стеклянные бутылки всех типов и вместимостей, укупорке, оформлении, передаче в цех готовой продукции и отгрузке предприятиям торговли безалкогольных напитков, кваса

укупорка готовой продукции

- то же с бутылочной пастеризацией безалкогольных напитков и кваса

укупорка готовой продукции

Картон фильтровальный "Т" (ГОСТ 12290-80) для безалкогольных напитков

фильтрация безалкогольных напитков

наклейка этикеток на бутылки

- 2-х% раствором хлорной извести

а) оборудования и коммуникаций

кг на 1 площади в год

в) территории (особо загрязненные места)

кг на 1 площади в год

Сода каустическая 100% ГОСТ 2263-79 /Натрия гидроксид/

для мойки стеклотары

бутылка вместимостью 0,33

Сода каустическая 100% ГОСТ 2263-79 /Натрия гидроксид/

для одноразовой мойки и дезинфекции

- линии розлива в бутылки

коммуникаций импортных линий

- линии розлива в контейнеры

Соды кальцинированной и /Натрия гидроксида/ каустической на приготовление антиформина

для дезинфекции оборудования и коммуникаций

Сода каустическая 100% /Натрия гидроксида/

Сода кальцинированная 100%

Антимикробное фильтровальное иглопробивное полотно для очистки воздуха (ТУ 1345-75)

Материал для покрытия бродильно-купажных емкостей для кваса

поверхности бродильно-лагерных емкостей

Белая эмаль ХСЭ-4 для металлических поверхностей

Белая эмаль ХСЭ-А для бетонных поверхностей

Марля двухниточная отбеленная гигроскопическая, шир. 90 см арт. 6423

погонная длина в м/тыс. дал тыс. дал

погонная длина в м/тыс. дал

погонная длина в м/тыс. дал

Фланель отбеленная арт. 1631, шир. 90 см

погонная длина в м/тыс. дал

погонная длина в м/тыс. дал

Бязь отбеленная арт. 200, шир. 90 см

длина в м/тыс. дал

Наполнители и реагенты для оборудования поставки НРБ

обработка воды для безалкогольных напитков

Сульфат железа, % чистоты

Гипохлорид натрия при % активного хлора

обработка воды для безалкогольных напитков для установок

Кремниевый гравий (осветляющий фильтр)

Кремниевый гравий (дехлорирующий фильтр)

Уголь активный осветляющий Ф мм адсорбционная поверхность 850-16500

Расход двуокиси углерода на выдавливание кваса из автоцистерны в изотермические мерники, установленные в торговых точках

3.9. Потери бутылок в производстве, принятые в соответствии с предельнодопустимыми нормативами потерь (боя) стеклянных бутылок на предприятиях пивобезалкогольной отрасли, утвержденные Госагропромом СССР 19.11.87 г. Действуют с 01.06.88 г., даны в таблице 7.

Типы бутылок и их вместимость ГОСТ 10117-80

Нормативы потерь (боя)

Потери в цехах (процент к количеству принятых бутылок плюс отпущенных, деленное на два)

Хранение бутылок на пристанционных складах, базах и тарных (посудных) цехах предприятия, включая приемку, штабелирование, расштабелирование в таре (ящиках и ЯСМ)

всех типов и вместимостей

При поступлении бутылок без упаковки и при отсутствии тары для ее хранения применяется норматив потерь в размере 0,4%

в мешках, кулях, лотках, контейнерах

с оформлением соответствующим актом

Обработка бутылок в тарных цехах предприятий, включая сортировку, бракераж, внутризаводское перемещение, выемку из ящиков и отпуск (с учетом отбракованных, нестандартных бутылок, а также бутылок со щербиной и сколами)

При проведении выемки бутылок из ящиков и контейнеров в цехах розлива указанные нормативы потерь снижаются на 0,16% и соответственно увеличиваются в производстве

Потери в производстве (процент к количеству бутылок, поступивших в производство)

При мойке, розливе, укупорке, оформлению, укладке в ящики и передаче на склад готовой продукции в производстве безалкогольных напитков и кваса

0,5; 0,33 л типа V, X

в % к количеству бутылок, поступивших в производство

Предварительная мойка сильно загрязненных бутылок

всех типов вместимостей

в процентах к количеству бутылок, поступивших на предварительную мойку

Потери бутылок на складах готовой продукции (проценты к количеству принятых плюс отпущенных, деленному на два)

Внутрискладское транспортирование, хранение и погрузка в автомашины или железнодорожные вагоны продукции в ящиках безалкогольных напитков, кваса

всех типов и вместимостей

в % к количеству (объему) принятому плюс отпущенному, деленному на два

Упаковка бутылок в закрытые деревянные ящики и картонные короба

всех типов и вместимостей

Упаковка бутылок в картонные ящики

Механизированная укладка продукции в ящики на импортных автоматах

на отечественных автоматах

Потери бутылок при механизированном пакетировании на предприятиях Крайнего Севера и районах, приравненных к нему

В складах готовой продукции

всех типов и вместимостей

Нормативы потерь стеклобоя (процент к средней массе бутылок)

* Средняя масса бутылки определяется комиссионно при взвешивании не менее двух раз в месяц 100 шт. бутылок каждого типа

Для продукции, насыщенной двуокисью углерода

всех типов и вместимостей

в %% к средней массе бутылок

Для продукции, не насыщенной углекислотой

всех типов и вместимостей

При транспортировании порожних бутылок автомобильным и железнодорожным транспортом

Приложение: * К стеклобутылкам с повышенной загрязненностью относятся бутылки с засохшей грязью, известковыми солями, высохшей пленкой и засоренные стеклянной пылью. При отсутствии в тарных цехах условий для проведения предварительной мойки сильно загрязненных бутылок их направляют в производство, где осуществляется двойная мойка. Повторная мойка должна проводиться только с разрешения руководителя предприятия, при этом составляются акты произвольной формы. Количество бутылок, направляемых на повторную мойку, не должно превышать 10% от общего количества бутылок, поступивших на мойку. Дополнительные потери (боя) при повторной мойке не должны превышать 80% норматива, установленного для цеха розлива данного типа бутылок.

| > Требования к основному технологическому оборудованию для производства безалкогольных напитков, режим работы и порядок его. |

| Содержание Нормы технологического проектирования заводов (цехов) безалкогольных напитков ВНТП 40-91/Главагропромнаучпроект (утв. письмом. |

Откройте актуальную версию документа прямо сейчас или получите полный доступ к системе ГАРАНТ на 3 дня бесплатно!

Если вы являетесь пользователем интернет-версии системы ГАРАНТ, вы можете открыть этот документ прямо сейчас или запросить по Горячей линии в системе.

История развития безалкогольной отрасли в 20-м веке. Анализ аппаратурно-технологических схем и выбор оптимального варианта для производства безалкогольных напитков. Расчет продуктов, подбор оборудования, также технохимический контроль и учет производства.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 15.02.2014 |

| Размер файла | 57,9 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Организация производства безалкогольных напитков

1. Теоретические основы разработанной темы

1.1 Анализ схем и выбор оптимального варианта

1.2 Описание аппаратурно-технологической схемы и режимов

2. Практическая часть

2.1 Расчет продуктов

2.2 Расчет и подбор оборудования

2.3 Компоновка оборудования

2.4 Технохимический контроль и учет производства

2.5 Автоматизация объекта

2.6 Промышленная безопасность и охрана труда

Список используемой литературы

Безалкогольная индустрия на настоящий момент времени одна из динамично развивающихся отраслей пищевой промышленности. Развитие рынка безалкогольных напитков в России по качественным характеристикам соответствует мировым тенденциям. В целом объем производства, и потребление безалкогольных напитков в России находится на высоком уровне. Началось возрождение, и увеличился рост производства некоторых напитков, например, такого как квас. В настоящее время потребители отдают предпочтение высококачественной продукции.

Одна из проблем - это использование синтетических пищевых красителей. Эти красители небезопасны для здоровья человека. Решением этой проблемы является их замена на натуральные пищевые красители. Заменив красители, производители могут повысить конкурентоспособность своей продукции, т. к. потребитель будет приобретать только ту продукцию, которая не вредит его здоровью.

Следующая проблема - это низкое качество продукции. Ее можно решить, осуществляя основные правила контроля на производстве, усовершенствованием технологической схемы производства напитков Осуществление систематического подхода к тестированию продукции. Также необходим тщательный входной контроль сырья, вспомогательных материалов, соблюдение режимов на всех этапах технологического процесса, систематический контроль напитков на каждой стадии приготовления и розлива. Все это предотвращает попадание некачественной продукции к потребителю.

На предприятиях разрабатываются усовершенствованные технологии производства безалкогольных напитков. Главная цель создания новых технологий - это повышение качества, использование только натурального сырья, чтобы напитки содержали витамины, которые приносили бы пользу здоровью потребителей.

Таким образом, безалкогольная промышленность в России развивается в соответствии с мировыми тенденциями. Каждое предприятие пытается найти пути повышения качества продукции, для того чтобы она была конкурентоспособной.

1. Теоретические основы разработки темы

1.1 Анализ схем и выбор оптимального варианта

Сахарный сироп в производстве безалкогольных напитков используют для различных целей: для получения купажей напитков, товарных сиропов и кваса. Судя по тому, как часто используется сироп для приготовления напитков можно сказать, что он является одним из главных полуфабрикатов, используемых в безалкогольном производстве. Готовый сахарный сироп должен быть бесцветным, прозрачным, без постороннего запаха и привкуса.

Белый сахарный сироп готовят двумя способами: горячим и холодным. На предприятиях распространен горячий способ.

Прогрессирующим направлением в производстве безалкогольных напитков является приготовление жидкого сахара.

Также для производства сиропа используют инвертный сахар, который представляет собой смесь равных количеств глюкозы и фруктозы, получающаяся при гидролизе сахарозы нагреванием со слабыми органическими кислотами.

Сироп готовят непрерывным и периодическим способом. Эти способы имеют свои преимущества и недостатки.

Сахарный сироп непрерывным способом готовят в непрерывнодействующем растворителе, куда дозируют подогретую воду, сахарный песок, лимонную кислоту. Схема производства белого сахарного сиропа имеет следующие преимущества перед периодическим способом: она менее трудоемкая, затрачивается меньше времени на приготовление сиропа, меньше потери сахарного песка. Периодический способ приготовления сиропа имеет недостатки: трудоемкая работа, затрачивается много времени, трудно обслуживать оборудование. Учитывая все преимущества и недостатки непрерывного и периодического способов можно сделать вывод о том, что первый наиболее эффективный по всем показателям.

Благодаря применению непрерывного способа приготовления сахарного сиропа можно интенсифицировать процесс, сократить потери сахарного песка, время производства и улучшить санитарное состояние производства.

1.2 Описание аппаратурно-технической схемы и режимов

Воду, используемую для производства безалкогольных напитков направляют вначале для осветления на фильтр 20, заполненный кварцевым песком, а затем для умягчения - на катионитовый фильтр 21, далее - в сборник 22. Отсюда умягченную воду насосом 16 перекачивают на керамический фильтр 23, а из него в дозатор-подогреватель воды 7.

Мешки с сахаром, поступившим на производство укладывают на поддоны 2 и с помощью автопогрузчика 1 доставляют к месту складирования. По мере надобности сахар взвешивают на весах 3 и с помощью нории 4 направляют в бункер 5 и с помощью дозатора сахарного песка 6 направляют в непрерывно действующий растворитель сахарного песка 9. В дозатор подогреватель воды 7 подают пар, который также идет в непрерывно действующий растворитель сахарного песка 9. Также в растворитель задают лимонную кислоту из дозатора лимонной кислоты 8. Непрерывно действующий растворитель сахарного песка 9 имеет рубашку для нагрева и кипячения сиропа, а также мешалку. В растворителе наряду с полным растворением сахара происходит инверсия сахарозы с образованием инвертного сахара и кипячение сиропа в течение 30 минут. При этом образующийся водяной пар удаляют с помощью вентилятора. Затем горячий сироп пропускают через фильтр-ловушку 10, а затем насосом 16 направляют на охлаждение в теплообменник 11 и затем в сборник для хранения сиропа 12. Готовый сахарный сироп должен быть бесцветным, прозрачным, без постороннего запаха и привкуса, содержание сухих веществ должно быть 60-65 гр. в 100 гр. сиропа.

Соки и настои из бочек или цистерн насосом 16 перекачивают на хранение в стальные эмалированные емкости 46. При необходимости соки и настои из сборника 46 насосом 16 направляют для фильтрования на фильтр-пресс 45 и далее в сборники 13 ,установленные на предкупажной площадке.

Композиции, экстракты и концентраты непосредственно из тары подают в сборники 13. Для растворения лимонной кислоты на предкупажной площадке установлен сборник 13.

Колер готовят в колероварочном аппарате 19, откуда насосом 16 подают в сборник 13, установленный на предкупажной площадке.

Купажный сироп производят в вертикальных аппаратах 14 с мешалкой, в которые поступают все компоненты купажа из сборников, установленных на предкупажной площадке. Готовый купажный сироп насосом 16 подают на фильтр пресс 15, далее - в сборник 13 , а затем охлаждают в теплообменнике 17 и направляют в напорные сборники 18 с охлаждающими рубашками. Из напорных сборников 18 купажный сироп самотеком поступает на синхронно-смесительную установку 25, где он смешивается с охлажденной водой, насыщается СО2 , затем полученный газированный напиток направляется на розлив.

При отсутствии синхронно-смесительной установки готовый купажный сироп дозируют в бутылки с последующим заливом газированной водой. Для этого в цехе розлива устанавливают сироподозировочный и смесительный аппараты и сатуратор.

На заводах СО2 добавляют в специальных автоцистернах, сливают в стационарные цистерны 28 на хранение и по мере необходимости через стационарный газификатор 27 и регулирующий узел 26 подают к синхронно-смесительной установке 25.

Пакеты со стеклянной тарой на поддонах автопогрузчиком 1 доставляют к приводному накопительному рольганту 31 и далее направляют к расформировывающему автомату 33. Ящики с пустыми бутылками поступают в автоматы 43 для извлечения бутылок из ящиков.

Далее пустые бутылки по транспортеру 42 направляют к бутыломоечному автомату 41. После мойки бутылки перемещают к световому экрану 40 для проверки их чистоты и обнаружения дефектов стекла, а затем подают к разливочному автомату 39, в который поступает газированный напиток из синхронно-смесительной установки 25. Бутылки с налитым напитком подают к укупорочному автомату 38, инспекционному автомату 37, этикетировочному автомату 35 и автомату для укладки бутылок в ящики 34. Далее ящики с готовой продукцией к пакетоформирующему автомату 33, где они в пакет на поддонах. Готовую продукцию в пакетах на поддонах направляют в накопительный рольгант 31, с которого ее снимают в цех готовой продукции.

Забракованная продукция после инспекционного автомата 37 направляется в промежуточный сборник 36, из которого исправимый брак поступает в сборник 30, а затем для осветления в колонку 29 с активным углем и далее насосом 16 в непрерывнодействующий растворитель сахарного песка 9.

2. Практическая часть

2.1 Расчет продуктов

Организационно пивоваренные предприятия и предприятия, выпускающие безалкогольные напитки, могут обладать статусом юридического лица, составлять самостоятельный бухгалтерский баланс и иметь расчетный и иные счета в учреждениях банка. Кроме того, они могут быть и обособленными структурными подразделениями в составе других организаций и производств.

По степени специализации эти предприятия либо специализируются на выпуске только одного вида продукции (например, только пива или только безалкогольных напитков), либо представляют собой универсальные производства, выпускающие пиво и безалкогольные напитки одновременно.

Технологически пивоваренные предприятия относятся к обрабатывающим отраслям производства. Производство пива и безалкогольных напитков характеризуется, как правило, однородностью структуры технологического процесса. Оно состоит из нескольких фаз и переделов, в которых сырье и основные материалы превращаются в готовый продукт.

Технологический процесс производства пива включает в себя следующие фазы: получение солода из ячменя; приготовление пивного сусла; брожение, выдержка (дображивание) пива; осветление; разлив; пастеризация; хранение.

Технологический процесс производства безалкогольных напитков состоит из следующих основных этапов: обработка воды; приготовление сахарного сиропа и колера; приготовление порошкообразных смесей (настоев, экстрактов, композиций); приготовление квасного сусла, его брожение; купажирование; газирование; разлив; хранение. Процесс выработки пиво-безалкогольной продукции может быть организован в рамках следующих производственных цехов и участков:

1) солодовенный - производство солода;

2) варочный - производство пивного сусла и безалкогольных напитков;

3) бродильный - сбраживание сусла, получение зеленого пива;

4) лагерный - выдержка (созревание), получение лагерного пива и его осветление (фильтрация);

5) разливочный - разлив в бутылки, банки, бочки, обработка тары и сдача готовой продукции на склад. На крупных предприятиях каждая производственная структура организационно оформляется в производственный Цех. На средних предприятиях отдельные участки могут функционировать в рамках одного производственного цеха (например, пивоваренный цех с отделениями - варочный, бродильный, лагерный). На мелких же предприятиях все производственные операции совершаются в рамках одного производственного цеха (например, цех безалкогольных напитков с отделениями - варочный, разливочный).

Независимо от принятой производственной структуры на всех предприятиях должны быть лаборатории, осуществляющие химико-технический и микробиологический контроль за продукцией.

На пивоваренных производствах необходимо учитывать незавершенное производство. Технологический процесс производства безалкогольных напитков длится до двух дней, а пива - от 20 до 110 дней. Поэтому надо правильно распределить затраты между незавершенным производством и готовыми изделиями.

Планирование и учет затрат на предприятиях пиво-безалкогольной промышленности, применительно к типовой производственной структуре, соответствует условиям применения попередельного метода. При этом в учете могут быть использованы полуфабрикатный или бесполуфабрикатный варианты этого метода.

Себестоимость пива и безалкогольных напитков включает в себя следующие статьи затрат:

1. Сырье, основные материалы и покупные полуфабрикаты.

2. Полуфабрикаты собственного производства.

3. Возвратные отходы (вычитаются).

4. Тара, вспомогательные и упаковочные материалы.

5. Топливо и энергия на технологические цели.

6. Холод на технологические цели.

7. Расходы на оплату труда производственных рабочих.

8. Отчисления на социальные нужды.

9. Расходы на научные исследования и опытно-конструкторские разработки.

10. Расходы по эксплуатации производственных машин и оборудования.

11. Общепроизводственные (цеховые) расходы.

12. Прочие производственные расходы.

13. Итого цеховая производственная себестоимость.

14. Общехозяйственные расходы.

15. Итого общезаводская производственная себестоимость.

16. Расходы на продажу.

17. Всего полная себестоимость.

Сырье и основные материалы входят в состав выпускаемой продукции в качестве ее основы или необходимых компонентов.

К сырью и основным материалам в пивоварении относятся: ячмень, солод, несоложенные материалы (до 40% вместо солода, чаще всего кукурузная или ячменная мука и крупка, рисовая сечка), хмель, ферментные препараты, пивные дрожжи, вода и др.

Солод является основным сырьем при производстве пива и кваса. Он может быть приобретен в готовом виде от поставщиков либо произведен на самом предприятии. В пивоварении применяется солод из ячменя, а при производстве кваса используется в основном ржаной, так называемый красный солод.

Процесс производства солода длится до 30 дней. Главным показателем его качества является экстрактивность, обозначающая суммарное количество сухих веществ (в %), переходящих в раствор при обработке измельченного зерна ферментами солода.

Приготовление солода происходит в солодовенном цехе (отделении) и состоит из следующих стадий: очистка и транспортировка ячменя, замачивание и проращивание зерна, сушка, отделение ростков и созревание солода.

Для производства солода может быть использован очищенный или неочищенный ячмень. Норма расхода очищенного ячменя на 1 т солода определяется по формуле:

где а - влажность готового солода, %;

b - влажность расходуемого ячменя, %;

В - плановый выход солода в пересчете на сухое вещество, %.

Пример. Влажность готового солода - 4%, влажность очищенного ячменя - 14%, выход солода в пересчете на сухое вещество - 88%. В солодовенном цехе на производство 3500 кг солода израсходовано очищенного пивоваренного ячменя 4500 кг.

В этом случае норма расхода очищенного ячменя составит:

Расчет нормы расхода неочищенного ячменя на производство 1 т солода производят по формуле:

где q - содержание отходов при сортировании ячменя, %.

Норма расхода неочищенного ячменя на производство 3500 кг солода при 10%-м содержании отходов составит:

В солодовенном цехе мастером (технологом) ведется журнал оперативного учета производства солода. В нем отражаются данные о движении замоченного сырья в производстве, выходе солода и полученных отходах (сплав, ростки). Данные о выходе солода должны соответствовать количеству солода, переданного в варочный цех и реализованного другим организациям.

Ежемесячно начальник солодовенного цеха составляет производственный отчет, в котором отражается движение сырья, материалов, тары, отходов и выход готового солода. Основанием для составления отчета служат первичные документы и журнал оперативного учета производства солода. Произведенный солод передается в варочный цех, где он используется для производства пивного сусла.

В варочном цехе (отделении) мастером (технологом) ведется журнал оперативного учета, в котором фиксируются все производственные стадии и показатели выхода пивного сусла. Данные журнала служат основанием для составления производственного отчета в целом по варочному цеху.

Приготовленное сусло подлежит обязательному сбраживанию. Процесс сбраживания пивного сусла осуществляется в две стадии в двух отдельных помещениях и при разных условиях и режимах. Первая стадия - главное брожение - ведется в бродильном цехе (отделении) и заканчивается получением из пивного сусла и дрожжей зеленого пива. Вторая стадия - дображивание - осуществляется в лагерном цехе (отделении). Здесь освобожденное от дрожжей зеленое пиво насыщается углекислым газом (СО2), созревает, фильтруется и превращается в готовый продукт.

Процессы сбраживания пивного сусла по каждому цеху (отделению) фиксируются мастерами (технологами) в журналах оперативного учета, данные которых затем используются начальниками цехов при составлении производственных отчетов.

Отфильтрованное и полностью готовое пиво перекачивается в цех разлива.

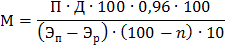

Норма расхода зернопродуктов на 1 дал пива при плановой экстрактивности рассчитывается по формуле:

где П - концентрация сусла по стандарту в зависимости от вида и сорта пива (11 или 12%);

Д - относительная плотность сусла (1,04423%);

0,96 - коэффициент на сжатие сусла, расширение котла, вытекание сусла и хмеля и на свернувшиеся белки;

Эп - плановая средневзвешенная экстрактивность зернопродуктов в пересчете на воздушно-сухое вещество,%;

Эр - норматив потерь экстракта в варочном цехе, в % к затерному сырью;

n - планируемые общие потери пива, %.

Для сравнения фактического расхода сырья с нормой его расхода на 1 дал пива производят перерасчет расхода сырья с фактической экстрактивности на плановую по формуле:

где Мn и Мф - расход сырья на 1 дал пива при плановой и фактической экстрактивности (кг), соответственно;

Эn и Эф - плановая и фактическая экстрактивность сырья в пересчете на воздушно-сухое вещество (%), соответственно.

Общий выход пива (%)по предприятию рассчитывают по формуле:

где В - выход продукции в варочном цехе;

Б - выход продукции в бродильном цехе;

Л - выход продукции в лагерном цехе;

Р - выход продукции в цехе розлива.

При применении этой формулы во внимание берутся планируемые потери по каждой стадии производства. Однако норматив общих потерь может измениться в зависимости от того, сколько планируется разлить пива в банки, бутылки и бочки.

Производство безалкогольной продукции осуществляется в цехах безалкогольных напитков. Сырьем и основными материалами, входящими в готовый продукт вещественно, для производства безалкогольных напитков являются: вода, сахар, плоды, ягоды, пищевые кислоты, экстракты, консерванты, солод, пряности, углекислота и др.

Нормы расхода сырья на производство 100 дал (1 дал - 100 л) готового напитка рассчитывают с учетом содержания сухих веществ в сырье, содержания сырья в готовом напитке, прироста сухих веществ за счет инверсии сахарозы и фактических потерь сухих веществ при производстве напитка.

Например, расчет нормы сахара на производство 100 дал напитка производят по формулам:

а) в пересчете на сухие вещества

где Сp - содержание сухих веществ в 100 дал напитка, кг;

n - общие фактические потери сухих веществ,%;

б) с учетом влажности сахара:

где в - влажность сахара, %.

В каждом цехе все операции, связанные с выпуском безалкогольных напитков, фиксируются мастерами (технологами) в журналах оперативного учета. Данные этих журналов вместе с первичными документами используются при составлении производственного отчета начальниками цехов.

Сырье и основные материалы списываются на себестоимость пивоваренной и безалкогольной продукции по прямому признаку, с учетом их качественных показателей (содержание сухих веществ, экстрактивность и т. д.), которые указываются в документах на основе аналитических данных лабораторий. При невозможности списания затрат сырья и основных материалов по прямому признаку они распределяются между видами продукции пропорционально плановым нормам, пересчитанным на фактический выпуск.

В каждом цехе все операции, связанные с выпуском безалкогольных напитков, фиксируются мастерами (технологами) в журналах оперативного учета. Данные этих журналов вместе с первичными документами используются при составлении производственного отчета начальниками цехов.

Сырье и основные материалы списываются на себестоимость пивоваренной и безалкогольной продукции по прямому признаку, с учетом их качественных показателей (содержание сухих веществ, экстрактивность и т. д.), которые указываются в документах на основе аналитических данных лабораторий. При невозможности списания затрат сырья и основных материалов по прямому признаку они распределяются между видами продукции пропорционально плановым нормам, пересчитанным на фактический выпуск.

К полуфабрикатам собственного производства на предприятиях пиво-безалкогольной промышленности относят солод, сиропы, концентраты и др. В себестоимость готовых изделий их стоимость включают прямым путем согласно плановым нормам, пересчитанным на фактический выпуск продукции.

В калькуляциях готовых изделий стоимость полуфабрикатов отражается комплексной статьей.

Стоимость отходов, которые могут быть реализованы на сторону (солодовые ростки, пивная дробина и т. д.), исключается из затрат на производство по цене возможной их реализации, а углекислота и пивные дрожжи, используемые для внутрипроизводственных нужд, следующим образом:

- углекислота - исходя из затрат по обслуживанию установки по ее улавливанию в процессе производства;

- пивные дрожжи - в размере 50% стоимости дрожжей, отпущенных в производство.

На эту же статью относят стоимость боя бутылок и банок в производстве в пределах норм естественной убыли.

По этой статье учитывают также стоимость тары и тарных материалов (жестяные и пластмассовые банки и бутылки, картонные коробки и др.) в случаях, когда их стоимость включена в отпускную цену продукции и не возмещается покупателями.

Стоимость стеклянной тары возмещается покупателями, как правило, сверх отпускных цен на реализованные им изделия.

Тара, упаковочные и вспомогательные материалы используются при разливе продукции в банки, бутылки и бочки и их оформлении. Расход этих материалов начальник цеха разлива отражает в производственном отчете. При составлении отчета он использует, кроме того, первичные документы и журналы оперативного учета розлива, которые ведутся по всем видам и наименованиям выпускаемых изделий.

Расходы по таре, вспомогательным и упаковочным материалам между видами изделий распределяются прямым путем. Затраты, отнесение которых непосредственно на себестоимость отдельных видов продукции затруднено, включаются в себестоимость продукции пропорционально плановым нормам их расхода.

Между изделиями расход холода определяется пропорционально коэффициентам, исчисленным исходя из продолжительности технологического процесса выработки каждого сорта и вида изделий.

В пиво-безалкогольной промышленности незавершенное производство имеет место:

1) в солодовом производстве - ячмень в замочных чанах, на токах, в ящиках, зеленый солод в овинах;

2) в пивоваренном производстве - в варочном цехе - горячее сусло; в бродильном цехе - зеленое пиво; в лагерном цехе - лагерное пиво;

3) в производстве безалкогольных напитков - хлебный квас в бродильных чанах; в производстве соков и настоев - соки в период брожения и осветления и настойки в процессе насыщения спиртом.

Остатки незавершенного производства инвентаризуются на всех стадиях производства ежемесячно на 1-е число.

Остатки незавершенного солода оцениваются по стоимости замоченного зерна. В производстве пива незавершенное производство оценивается по плановой стоимости израсходованных на него сырья и материалов с добавлением плановых затрат на обработку по соответствующим стадиям производства. В производстве безалкогольных напитков остатков незавершенного производства, как правило, не должно быть, поскольку технологический процесс их изготовления непродолжителен. Если они все же есть, то их можно оценить по стоимости израсходованных материальных ресурсов.

Периодически, в зависимости от потребностей управления, на предприятиях, выпускающих пивоваренную и безалкогольную продукцию, составляют фактические (отчетные) калькуляции себестоимости полуфабрикатов и готовых изделий. Источником информации для их составления являются данные учета затрат на производство изделий и коммерческих расходов. Эти калькуляции используются для контроля за выполнением плана по себестоимости как отдельных видов, так и всей товарной продукции.

Калькуляционной единицей для пива и безалкогольных напитков каждого вида и сорта является дал, для солода - 1т.

Читайте также: