Производство продуктов питания напитков и молока

Пищевое производство активно принимает инновации, предоставляя широкий простор для деятельности разработчиков и инженеров. Западные специалисты выбрали Топ-5 прорывных технологий, которые способны помочь компаниям из сферы пищепрома существенно расширить границы своих производственных возможностей.

В обзор попали новые производственные технологии, которые используют традиционные виды энергии и воздействий, такую как тепло, электричество, давление и вакуум, принципиально новыми способами. Они убивают микроорганизмы, вытесняют влагу и выполняют другие функции, чтобы увеличить срок годности готовой продукции, сделать ее более безопасной и улучшить ее вкус.

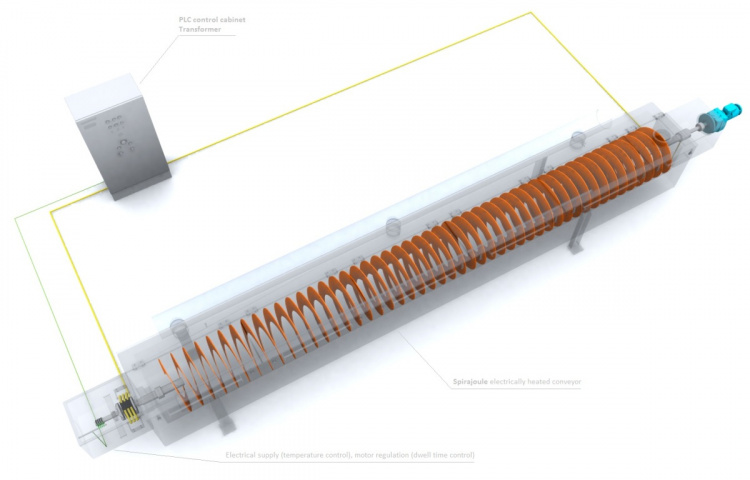

Spirajoule

Технология Spirajoule — это способ уменьшить или полностью устранить бактериальную нагрузку на порошки и другие сыпучие материалы. Основным рабочим элементом этой технологии является шнек специальной конструкции с электрическим подогревом, который подходит для перемещения таких продуктов, как травы, орехи, зерно и другие сыпучие материалы. Во время транспортировки объекты подвергаются воздействию перегретого пара, который обеспечивает нужную температуру и одновременно нормализует содержание влаги.

Аарон Норрис, президент Norris Thermal Technologies, единственного североамериканского дистрибьютора Spirajoule, говорит, что эта технология прогревает продукты эффективнее, чем использовавшиеся ранее решения. Оборудование для Spirajoule-комплексов производится и продается французской фирмой Etia SAS под торговой маркой Safesteril.

Уровень влажности, длительность обработки и температура системы могут гибко настраиваться, что даёт возможность создать оптимальные условия для широкого спектра продуктов. Результат может варьироваться от пятикратной пастеризации до промышленной стерилизации. Поскольку воздействие пара происходит во время перемещения продукции, исключается его конденсация, поэтому Spirajoule может использоваться даже для липких, комкующихся порошков.

Norris Thermal установила более 10 линий Spirajoule в Северной Америке. С их помощью обрабатываются самые разные виды продуктов, в том числе специи, нутрицевтики, орехи, молотое льняное семя, паприка и измельченная мята. А значительная гибкость настроек позволяет использовать один и тот же комплекс при производстве широкой номенклатуры продукции, что востребовано на крупных пищевых производствах.

Микроволновая термическая стерилизация

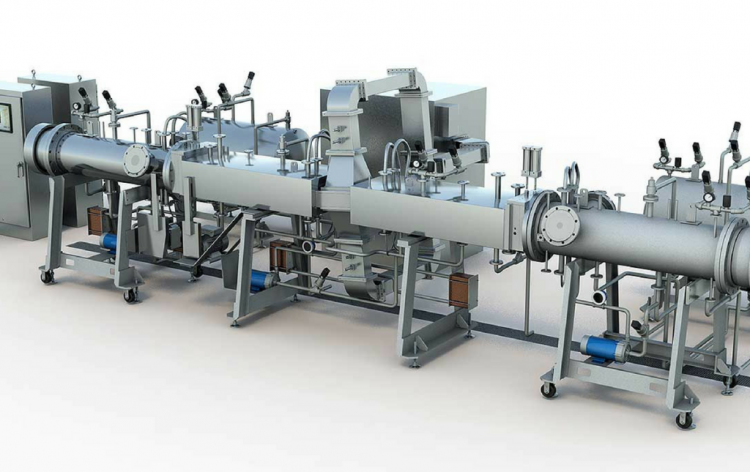

Технология микроволновой термической стерилизации (MATS) способна обеспечить повышенную стабильность и безопасность при хранении целого ряда продуктов, включая цельное мясо и морепродукты. Потенциально MATS может превзойти по эффективности все используемые сегодня технологии

Подобно многим новшествам в области пищевых продуктов, технология MATS изначально разрабатывалась для нужд вооруженных сил США. Американской армии требовался реально работающий способ повысить качество выдаваемых военнослужащим рационов питания длительного хранения или, говоря другими словами, сухпайков. Подходящий метод был разработан исследователями из Университета штата Вашингтон и поставлен на коммерческие рельсы компанией 915Labs, стартапом из Денвера.

Микроволновая стерилизация проводится следующим образом: пакет с продуктом погружают в воду и подвергают воздействию микроволн частотой 915 МГц, в результате чего внутренняя температура поднимается примерно до 121 °C. Это тепло генерирует пар и внутреннее давление. Чтобы упаковка не лопнула, вода, находящаяся вокруг нее, также находится под давлением. Для обработки по технологии MATS продукты могут упаковываться в различные пластиковые упаковки, как жесткие, так и гибкие. Главное условие: они не должны иметь металлических компонентов.

Один из наиболее популярных вариантов — герметичный пластиковый лоток, в котором продукт упаковывается в вакууме. В частности, такой формат отлично подходит для упаковывания мяса и морепродуктов. Микроволновая стерилизация обеспечивает таким продуктам впечатляющую сохранность в условиях стабильного хранения. Поэтому появляется возможность выкладывать их на открытых холодильных стеллажах, не имеющих двери или другого барьера между потребителем и продуктом.

Схожий эффект обеспечивает и пастеризация с помощью микроволновой печи (MAPS), которая технологически практически идентична MATS, однако проводится при более низких температурах — от 75 °C до 90 °C. Эти температуры не приводят к образованию избыточного внутреннего давления, способного повредить упаковку, поэтому нет необходимости создавать давление воды, в которой проводится пастеризация. MAPS позволяет реализовывать продукты, которые обычно стерилизуются путем реторты, в охлажденном виде — от напитков до готовых блюд.

Перечень продуктов, которые можно обрабатывать с помощью MATS или MAPS, достаточно обширен: цельные белки, овощи, рис и злаки, макароны, хумус, соусы, напитки, готовые блюда и многое другое.

Крупнейшим заказчиком технологии MATS пока остаются американские военные. Однако есть некоторые свидетельства, что интерес к микроволновой стерилизации проявили Amazon и Walmart. Брюстер отказалась идентифицировать каких-либо текущих коммерческих клиентов, хотя отметила, что самый крупный на сегодняшний день заказчик находится в Индии.

Энергия излучения в вакууме

Микроволны используются и в другой передовой технологии: это т.н. энергия излучения в вакууме (REV). Ее действие заключается в вытеснении влаги из пищи под воздействием микроволн в условиях вакуума. При этом удаление влаги происходит равномерно и может быть откалибровано для каждого применения.

Ключевым моментом, по словам Карлтона, является то, что микроволны сушат продукт равномерно по всей толщине, а не только снаружи, в то время как вакуум снижает температуру кипения влаги, позволяя быстрее вытеснять ее.

По оценкам Чарльтона, около 70% нынешних клиентов этой технологии используют ее для обработки молочных продуктов, снэков и продуктов длительного хранения, а оставшиеся 30% — для фруктов и овощей.

EnWave открыла филиал в штате Вашингтон, где и родилась практическая возможность использования REV-технологии, получившая название NutraDried. Изначально единственным продуктом, для которого она использовалась, был Moon Cheese — закуска из 100% сыра, высушенного до хруста при воздействии REV.

Обработка под высоким давлением

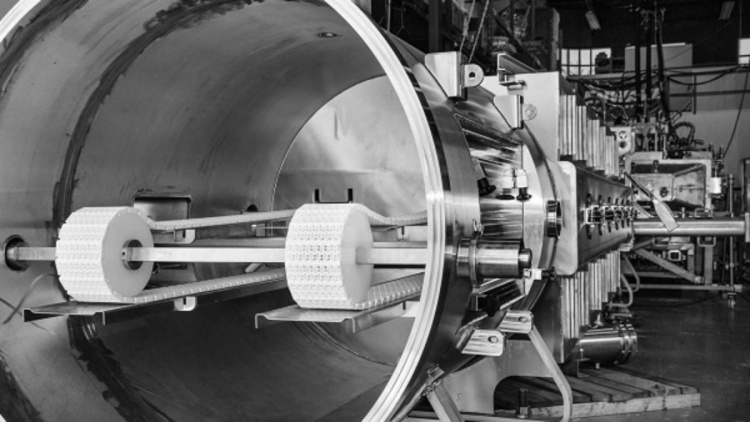

Технология обработки под высоким давлением (HPP) позволяет уничтожить микроорганизмы внутри запечатанной упаковки без какого-либо нагрева, существенно увеличивая срок годности продуктов и сохраняя их свежими.

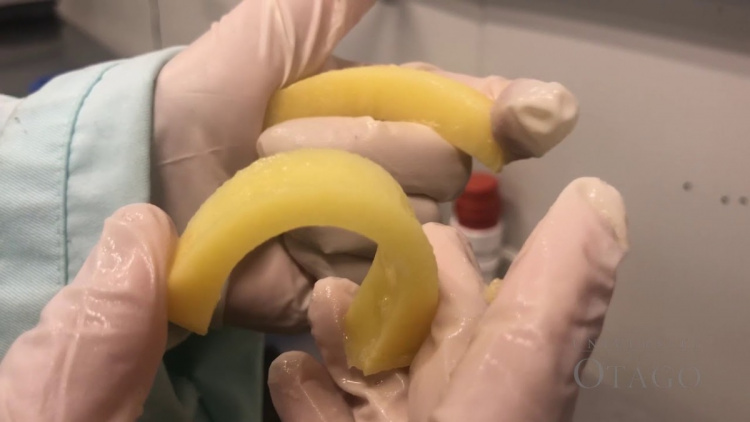

Как следует из названия, HPP может использоваться исключительно при создании высокого давления. Для обработки пища запечатывается в водонепроницаемую гибкую упаковку и погружается в емкость с водой, которая доводится до давления в 87 000 фунтов на квадратный дюйм или еще более высокого. Это буквально сдавливает клетки микроорганизмов — но поскольку давление прикладывается со всех сторон, продукт не деформируется и не разрывается. Поэтому эта технология может применяться для колбасных изделий или нарезанных мясных деликатесов.

Последняя категория, по сути, является одним из крупнейших в настоящее время рынков для HPP. Деликатесное мясо и гуакамоле (первый продукт, коммерчески обработанный с HPP) составляют около 60% рынка использования технологии HPP, говорит Джойс Лонгфилд, председатель Совета Cold Pressure и вице-президент по инновациям GoodFoods. Другие продукты, на которые приходится примерно 15-20% использования HPP, включают в себя свежий сок, супы, рагу, салаты, соусы, и многое другое.

Что касается будущего HPP-технологии, то Эррол Рагхубеер, старший вице-президент по микробиологии и технологиям питания поставщика оборудования JBT Avure, говорит, что аналоги мяса на растительной основе и сырое молоко — как напиток, так и ингредиент — входят в число продуктов, которые могут в ближайшее время создать высокий спрос на данный метод обработки.

HPP может применяться только периодически, что дает ей преимущество перед технологиями, сопровождающимися непрерывной термической обработкой. Кроме того, она предоставляет облегченные условия для масштабирования: увеличение емкости HPP-системы может быть сделано без расширения ее площади. В то же время при ее использовании нужно суметь довести воду до необходимого предельного давления за меньшее время, что требует добавления большего количества насосов. Комплекс от JBT Avure имеет модульную систему, которая позволяет конечным пользователям при необходимости добавлять дополнительные насосы.

Импульсное электрическое поле

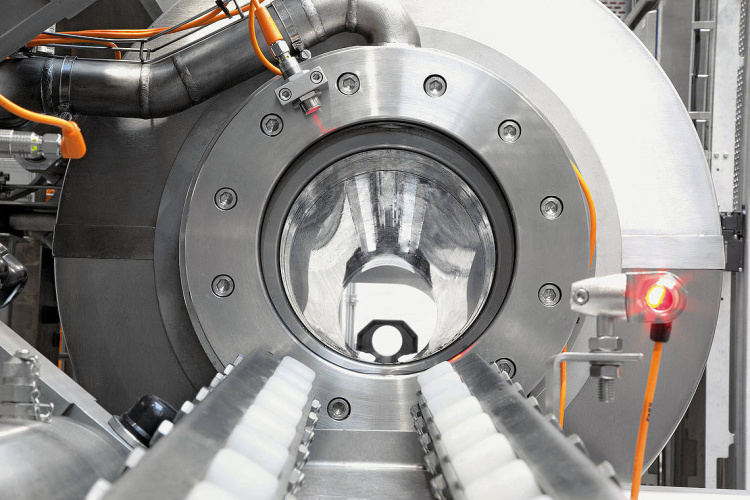

Ещё одна перспективная технология нетепловой обработки пищевых продуктов — импульсное электрическое поле (PEF). PEF может не только инактивировать микроорганизмы без нагревания — она способна улучшать характеристики и состав пищи, вытесняя из неё излишнюю влагу и другие компоненты.

Принцип действия PEF основан на воздействии электромагнитных импульсов, длящемся всего 1 секунду. Этот метод обработки подходит для обширного спектра продуктов, начиная от напитков и заканчивая целым картофелем. Импульсы, воздействуя на объект, прокалывают клеточные стенки — причём как микроорганизмов, так и самого продукта. В первом случае увеличивается срок годности продукта, а во втором удаляется заключенная в клетках внутренняя влага, а вместе с ней и растворенные сахара.

PEF-обработка облегчает нарезку и приготовление картофеля и других овощей. Марк де Боевер, управляющий директор Pulsemaster, поставщика PEF-оборудования, считает, что для разрезания цельного картофеля, обработанного по данной технологии, требуется на 40% меньше усилий.

Обработка по методу PEF также повышает гибкость продуктов, что облегчает нарезку картофеля и других овощей в сложные формы. Это также облегчает их приготовление, особенно жарку, потому что пониженная влажность уменьшает их способность впитывать масло. А это не только снижает калорийность блюд, но и сокращает время их приготовления. Это открывает новые перспективы для рынка картофельных чипсов и картофеля фри, которые традиционно отличаются критической жирностью.

Воздействие PEF-технологии перед жаркой может сделать пищу более здоровой. Сочетание более низкой температуры и пониженного содержания сахара приводит к образованию меньших количеств акриламида, побочного продукта жарки, который является доказанным канцерогеном.

Антимикробные свойства PEF-технологии могут быть использованы для увеличения срока годности жидких и полутвердых продуктов, включая молоко, фруктовые и овощные соки, йогурт, яйца, яблочное пюре, соусы и заправки для салатов. Тем не менее, на текущий момент она используется преимущественно для предварительной обработки твердых продуктов, в частности, того же картофеля. Отчасти это обусловлено конкуренцией со стороны других нетепловых методов антимикробной обработки, а отчасти тем, что для PEF-технологии пока ещё не разработана достаточная нормативная база и указания по возможностям и условиям применения.

Сливки, ряженка, кефир, масло, йогурт, сметана, творог — всё это делают из молока!

Сливки, ряженка, кефир, сливочное масло, йогурт, сметана, творог, кумыс, мацони, катык, варенец, сыр — всё это делают из молока. Вернее, из разного молока — козьего, коровьего, буйволиного, кобыльего, верблюжьего, овечьего.

Изначально переработка молока в молочные продукты производилась, прежде всего, для повышения срока его хранения. Именно так появились сметана и масло, сыр и творог. Технологии получения этих продуктов очень разнообразны и вариативны: скажем, по совершенно разным технологиям производятся обычное сливочное масло и вологодское масло, мягкий сыр вроде брынзы и твёрдый сыр вроде пармезана, сливочный сыр и плавленый сыр, варенец и ряженка, мацони и катык.

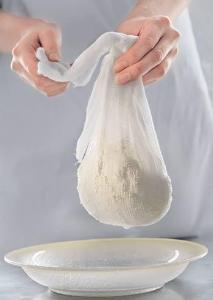

Из большого семейства молочных продуктов выделяют кисломолочные продукты — те, что производятся путём сквашивания молока различными бактериями. Так, йогурт сквашивается болгарской палочкой, ацидофилин — ацидофильной палочкой, сычужные сыры — сычужным ферментом, выделяемым из желудка телят, а приготовление домашней простокваши и творога возможно благодаря работе молочнокислого лактококка, который постоянно встречается в самопроизвольно скисшем молоке.

Названные выше кисломолочные продукты — это продукты молочнокислого брожения, то есть когда бактерии расщепляют молочный сахар с образованием молочной кислоты, под действием которой казеин молока коагулирует (выпадает в виде хлопьев). Заквашивать можно не только молоко как таковое, но и топлёное молоко (получится варенец) или сливки (получится сметана).

Другой тип кисломолочных продуктов — продукты смешанного молочнокислого и спиртового брожения. В продуктах смешанного брожения наряду с молочной кислотой из молочного сахара образуются спирт, углекислый газ, летучие кислоты, также повышающие усваиваемость продукта. Таковы, например, кумыс, шубат и кефир. Процентное количество спирта в такиъх продуктах может быть очень невелико, так что к алкогольным напиткам их отнести довольно трудно.

Без кисломолочного брожения делают сливки, сливочное масло, пахту, сгущённое молоко.

Некоторые адепты здорового питания (веганы) исключают из своего рациона все молодчные продукты.

Добавим, что молочные продукты известны далеко не во всех кухнях; представители некоторых народов (все индейцы США, жители Юго-Восточной Азии, большинство китайцев, эскимосов, жителей Чёрной Африки, аборигентов Австралии и др.) вообще не употребляют молока и молочных продуктов — и страдают непереносимостью лактозы (хотя страдают ли они от этого?).

Вот лишь некоторые из молочных продуктов:

Не являются молочными продуктами (хотя часто прикидываются ими):

- маргарин, который состоит из растительных, молочных и животных жиров (причём очень часто обходится и вовсе без молочных), а также красителей и ароматизаторов; чтобы маргарин не отличался своим видом от обычного масла, в него добавляют жёлтый краситель; маргарин употребляют, в основном, для жарки и выпечки; маргарин может быть как твёрдым, так и мягким;

- спред — мягкий маргарин-намазка из растительного масла, заменяющий сливочное масло; как правило, для приготовления спреда используется пальмовое, кокосовое масло, а также гидрогенизированные соевое и подсолнечное масло;

- соевый сыр тофу, который делают из соевого молока — традиционный продукт в Японии, Китае, Корее, Вьетнаме, Таиланде.

Покупая в магазине пачку творога, мы целиком и полностью полагаемся на добросовестность .

Мировой рынок продуктов питания и напитков контролируется всего десятью транснациональными компаниями. И именно эти десять монополистов, как следует из доклада аналитической компании Oxfam International, формируют продуктовую корзину и определяют условия труда большей части населения планеты.

Nestle, PepsiCo, Coca-Cola, Unilever, Danone, General Mills, Kellogg's, Mars, Associated British Foods и Mondelez — в каждой из них работают тысячи сотрудников, а доходы этой топовой десятки ежегодно составляют миллиарды долларов. При этом многие из этих компаний в прошлом, а некоторые и сегодня, связаны с громкими скандалами как в сфере прав человека, так и в вопросах загрязнения окружающей среды.

Товары этих корпораций мы используем каждый день, и это, конечно, не может не удивлять: при таком огромном количестве выбора, от которого, глядя на витрины супермаркетов, просто разбегаются глаза, мы имеем дело лишь с несколькими производителями. Что бы вы, к примеру, ни выбрали, Mars или Snickers, производители не расстроятся: прибыль получит одна корпорация

Mars, Inc., — единственная компания, которая находится исключительно в частной собственности. Ежегодная выручка составляет $33,0 млрд. Это один из самых известных шоколадных производителей, владеющий такими известными брендами как M&Ms, Milky Way, Snickers и Twix. Также принадлежит ей Uncle Ben's и производитель жевательных резинок и конфет Wrigley.

Coca-Cola является одним из самых дорогих брендов в мире. Совокупный объем продаж в 2013 финансовом году в стоимостном выражении превысил отметку $47 млрд. Coca-Cola Сo. — крупнейший мировой производитель и поставщик концентратов, сиропов и безалкогольных напитков.

Unilever, выручка которой составила более $50 млрд, владеет такими брендами как Lipton, Brooke Bond, Calve, Rama, Creme Bonjour и другими. Правда, большую часть ее продуктовой линейки представляют средства личной гигиены и бытовая химия. Однако на еду и напитки проходится более трети выручки.

Kellogg - американская компания, зарабатывает меньше всех среди пищевых гигантов. Ее прибыль в 2016 году составила лишь $15 млрд. Kellogg является одним из крупнейших в мире хлебообработчиков и производителей печенья. Известна Kellogg и своими сухими завтраками и продуктами питания быстрого приготовления.

Associated British Foods, заработавшая в прошлом году $16,8 млрд, — производитель продуктов питания, которой удалось выстроить глобальную сеть с помощью приобретений. Теперь ABF производит практически все виды продовольствия, начиная от сахара и заканчивая кукурузным маслом и чаем.

General Mills, прошлогодняя выручка которой достигла $16,6 млрд, владеет рядом одних из наиболее известных американских брендов, таких как Pillsbury, Colombo Yogurt, Betty Crocker, "Зеленый великан". Производственные мощности компании размещены в 15 странах, однако продукция реализуется более чем в 100. Выпускает хлопья для завтрака, йогурт, замороженное тесто, консервированные супы, пиццу, мороженое, соевые продукты, овощи, муку и др.

Groupe Danone - это французская компания, продающая свою продукцию практически во всех уголках мира, однако Россия — самый ее большой рынок продаж. Компания является крупнейшим в мире продавцом свежих молочных продуктов, больше половины от всего объема продаж данной продукции в мире в 2013 г. пришлось на Groupe Danone. Прибыль прошлого года составила $27,3 млрд.

Mondelez появилась в результате разделения пищевого гиганта Kraft Foods. Во время разделения мировые бренды (Oreo, TUC, Cadbury, Milka, Alpen Gold, Jacobs) достались Mondelez, в то время как американские — Kraft Foods Group. По итогам прошлого года выручка компании составила $25,9 млрд.

PepsiCo помимо известных "содовых брендов" владеет рядом продуктовых торговых марок, таких как Tostitos, Doritos, Quaker. Доход за прошлый год составил $62.8 млрд.

Nestle, несомненно, самая крупнейшая пищевая компания в мире. Она производит растворимый кофе, минеральную воду, шоколад, мороженое, бульоны, молочные продукты, детское питание Gerber, корм для домашних животных, фармацевтическую продукцию и косметику. Более 2 тыс. товарных знаков выпускаются на 461 фабрике в 83 странах мира. За год компания заработала $90.2 млрд.

Машина формирует коробочку, наливает туда продукт, запечатывает и отправляет по линии вперед. Осталось только приклеить трубочку. Если система на одном из этапов решит, что что-то пошло не так, брак скинет в специальные сетки. Несмотря на то, что процесс только запущен, идет он слаженно и четко.

В другом цехе – знакомый нашим покупателям питьевой йогурт. Тут технология другая – сначала автомат выдувает бутылку из маленьких заготовок (в жизни не подумаешь, что это будущая бутылка), затем наливает в нее йогурт, этикетка надевается на бутылку и потом приклеивается со всех сторон.

А вот производство греческого йогурта.

Технология продукта уникальна. Все самое полезное и важное из молока - белки и полезные микроорганизмы - концентрируется на специальных установках, затем йогурт отправляется на фасовку. Контейнеры для йогурта едут по конвейеру стройными рядами, автомат отсаживает в них творог, как будто крем из кондитерского мешка. Разворачиваются листы с этикеткой. Сцепленные по 8 штук вместе, творожки продвигаются на упаковку. Тут их поднимает вверх на присосках специальный механизм и опускает в коробку.

Для каждого продукта – своя технология производства. Ручного труда здесь нет, хотя сотрудники постоянно наблюдают за процессом на специальных мониторах. Человеческое участие исключено намеренно, это дополнительные гарантии чистоты продукта.

Например, детское питание: оно заквашивается с утра, асептический танк полностью пломбируется, залезть в него после этого просто невозможно. В течение дня смотрят целостность пломбы. Если раньше технолог или специалист по заквашиванию мог открыть емкость, чтобы, например, взять пробу, то сейчас они пользуются только специальными пробоотборниками, через специальный кран нужный продукт набирают в стаканчики.

Наполнители тоже вручную не добавляют. Линия подключается к асептическим емкостям, перекачивается, в потоке все это смешивается. Лишнее участие человека недопустимо. Раньше наполнители добавляли из асептических мешков через специальный клапан, человек перед этим надевал специальную санитарную одежду, но автоматизация улучшила этот процесс.

Под контролем каждая ягодка

Фруктово-ягодные наполнители и сухофрукты на заводе проходят серьезный контроль. Для контроля технологического процесса и продукции работает 2 лаборатории: физико-химическая и микробиологическая.

Курага, чернослив, изюм, например, используются в творожном цехе.

Все ингредиенты натуральные, они проходят обязательный входной контроль – чтобы не было включений, замечаний к качеству. На каждый продукт свой норматив, не более 1-2% примесей. В ягодах, например, попадаются косточки, допускается 3 косточки на 100 кг сырья. Самая проблематичная в отношении косточки ягода – вишня. Ее просматривают вручную. Самый сложный сухофрукт – чернослив. Если наполнитель кусочками, то на линии стоят фильтры по размеру кусочка.

Приходят образцы наполнителя, каждая партия может отличаться, поэтому инженер химик осуществляет проверку. Это важно для соблюдения рецептуры. Если образцы не соответствуют нормативам – их возвращают поставщику.

А теперь, пожалуй, самое интересное – как на завод поступает молоко?

Все начинается с молока…

Завод способен перерабатывать в сутки до 300 тонн молока, чтобы приготовить более 100 продуктов. Система поставщиков налажена, они хорошо знают требования предприятия к качеству.

Принимают молоко только высшего качества, его цена высокая, но это принцип завода. Молоко приходит сборное, от нескольких хозяйств и в отделение хранения молока происходит его распределение по направлениям – йогурт, кефир, детское питание и т.д.

Молоко приезжает в машинах-цистернах, снимается пломба, берется проба, сразу делаются лабораторные анализы. Есть экспресс-анализатор, за 1,5 минуты он определяет весь спектр физико-химических показателей. Дополнительно проверяется механическая загрязненность. Если есть расхождение с поставщиками молока, составляется акт.

Жир, белок, плотность, термоустойчивость, кислотность, наличие 4 видов антибиотиков и соматических клеток (маститная группа) ищут в каждой партии молока. Молоко может не соответствовать массовой доле жира, например, попала вода в молоко. Здесь всегда на контроле лаборатория со своими точными приборами. Или корову кормили не тем, тогда поставщиков просят сбалансировать кормовой рацион. Антибиотики находят редко, это сразу стопроцентный возврат поставщику.

Для более эффективной работы сотрудники завода часто выезжают в хозяйства к поставщикам молока, многие там уже и сами купили тесты для оперативной проверки молока, чтобы исключить возвраты.

Если с качеством все хорошо, в лаборатории оформляют документы, и молоко идет дальше. После слива молока бочка дезинфицируется, моется, вешается пломба. И 3 поста для приема молока готовы к приемке нового сырья.

Вся информация о поступившем молоке заносится в компьютер, там хранится определенное время. Поставщик может спросить, сколько он сдал молока, например, в 2014 году, и эти данные ему покажут.

Молоко направляют в зависимости от цели переработки в отделение хранения молока: для производства собственно молока, кисломолочной продукции, сепарации. В отделение аппаратного цеха молоко поступает только пастеризованное. Это 3 емкости по 15 тонн для последующего розлива пастеризованного молока. Танки стоят под давлением стерильного воздуха. Направление молока происходит в автоматическом режиме.

А вот и секрет завода – тут с советского времени в своем заквасочном отделении выращивают свои грибки для кефира. Все уже отвыкли от этого вкуса, а здесь его хранят. В заквасочное отделение никогда никого не пускают, считают, что грибки – живые существа, которые очень капризны. Если даже меняется человек (отпуск, заболел), то грибы ведут себя по-другому, они реагируют даже на погоду, а сотрудники чуть ли не песни им поют.

И тут понимаешь, что при активном развитии технологий все равно всегда важен человек, который занимается производством, даже если формально он стоит у экранов компьютеров и не вмешивается в процесс. Наверное, это и называется – сделано с душой.

Читайте также: