Все о производстве воды напитков и соков

Для организации бизнеса по производству безалкогольных напитков не потребуется значительных капитальных инвестиций, технология производства проста и предполагает широкие возможности для разнообразия ассортимента выпускаемой продукции. Основной частью капитальных инвестиций будет стоимость линии производства напитков, а также необходимо оборудовать помещение для ее размещения, нанять обслуживающий персонал.

Особенности продукции

Традиционно к безалкогольным напиткам относят:

- минеральную воду;

![]()

соки - соки;

- сладкие газированные напитки.

Минеральная вода может быть родниковой или очищенной водопроводной, натуральной или искусственно обогащенной микроэлементами. Минеральная вода не содержит красителей и разнообразных вкусовых добавок.

Газированные напитки

Соки могут быть овощными, фруктовыми, с высоким содержанием мякоти, а также в эту группу относятся сокосодержащие напитки. Это, как правило, минеральная вода с добавлением сока. К сладким газированным видам относятся остальные безалкогольные напитки – морсы, тоники, квас, содовая, прочие сиропы, содержащие сахар и красители.

По объему спроса на первом месте соки и сокосодержащие напитки, на втором сладкие газированные, а на третьем минеральная вода. Рынок напитков подвержен влиянию рекламы и настроениям покупателей. В последнее время наметилась тенденция к натуральным продуктам, поэтому на первом месте сок.

Сырье для производства напитков

В качестве основного ингредиента любых безалкогольных напитков выступает вода питьевого назначения. На втором месте сахар и его заменители. Для соков – основной продукт – фруктовый или овощной концентрат, натуральные сиропы, виноградное сусло. Прочими вспомогательными ингредиентами при производстве напитков являются:

Консерванты, красители, ароматизаторы

- пищевые красители;

- пищевые кислоты;

- ароматические вещества;

- эссенции;

- эфирные масла;

- стабилизаторы;

- сорбит;

- диоксид углерода.

Рецептура и состав каждого вида напитков регламентирована соответствующим стандартом – ГОСТ или ТУ.

Стадии технологического процесса

Все этапы производства осуществляются с помощью автоматизированной линии производства безалкогольных напитков и сводятся к следующим процессам:

- очищение воды;

- приготовление сиропа (сахарного или инвертного);

- получение колера;

- изготовление купажного сиропа;

- фильтрация сиропов;

- газирование напитка с использованием диоксида углерода;

- фасование напитка в тару.

На первом этапе необходимо подготовить воду, очистить ее, обогатить микроэлементами, если этого требует рецептура. Вода очищается в песочном фильтре, это первая стадия очистки (грубая), далее используются керамический и свечной фильтр. После этого получается осветленная вода, которую необходимо смягчить, это процесс проходит в катионовом фильтре. Процесс обеззараживания воды осуществляется путем ее нагревания. После остывания вода готова к дальнейшему применению.

Ингредиенты для купажного сиропа

Сахар также проходит очистку от посторонних примесей и подается в аппарат для варки сиропа. К сахару добавляется вода, и этот состав нагревают до температуры кипения, и выдерживают в течение 25 минут. Для предотвращения выделения сахарных кристаллов сироп могут подвергать инверсии, в отдельной сироповарной машине. Далее сироп направляется в сборник – емкость для дальнейшего смешивания ингредиентов. Если осуществляется производство соков, то предыдущие процессы опускаются, а сок или концентрат заливается в сборник. На этом этапе в будущий напиток добавляют красители, стабилизаторы вкуса, витаминные комплексы, ароматизаторы и прочие ингредиенты, согласно рецептуре. Готовый состав направляется в колероварочную емкость, где подвергается термической обработке. Это необходимо для полного растворения всех составляющих и получения однородной массы.

Миксер для газированных напитков

Купажный сироп проходит через фильтрующие установки и направляется в триблок изобарического разлива. С помощью этой установки готовый напиток разливается в заранее подготовленную тару. На этом технологический процесс заканчивается и продукция готова к реализации.

Автоматическое оборудование

В состав линии по производству напитков входят следующие элементы:

- система подготовки воды;

![]()

Система очистки воды - сатуратор;

- сиропный дозатор;

- автомат выдува;

- триблок розлива;

- автоматический упаковщик.

Система подготовки воды подбирается в зависимости от того какая предусмотрена схема очистки, а также с учетом степени загрязнения и наличия примесей. Система состоит из:

- аэратора;

- дозатора реагента;

- установки для удаления железа;

- установки для смягчения воды и насыщения микроэлементами.

Производительность системы до 15 м 3 в час.

Сатуратор предназначен для осуществления процесса газирования, то есть насыщения воды углекислым газом. Характеристики:

- мощность – 1,5 кВт;

![]()

Автомат выдува ПЭТ бутылок - напряжение – 380 В;

- давление СО2 – до 0,4 МПа;

- производительность – до 1600 л/ч;

- габариты – 1800/500*450 мм;

- вес – 80 кг.

Автоматический аппарат выдува бутылок предназначен для самостоятельного изготовления тары. Конечно, можно закупать готовые бутыли для разлива напитков, он это будет очень неэкономично, поскольку этот товар достаточно объемный, а для обеспечения бесперебойного процесса необходим большой запас. Поэтому лучше включить в линию производства напитков этот агрегат. С его помощью можно производить тару различного объема, от 0,33 до 2 литров. Характеристики:

- напряжение – 380 В;

- мощность – 10 кВт;

- давление выдува – 35 Бар;

- производительность – до 2000 шт/ч;

- габариты – 1433*940*1830 мм;

- вес – 1000 кг.

Триблоки розлива CIMEC

Машинный механизм, предназначенный для предварительного ополаскивания, наполнения и закрытия бутылки называется триблок изобарического разлива. Эта установка является неотъемлемой частью производственной линии, в ее состав входит:

- блок ополаскивания;

![]()

Упаковочный аппарат - механизм разлива;

- механизм закупорки бутылки пробкой;

- шкаф управления.

- производительность – 4000 бутылок в час объемом 0,5 л, 2500 шт/ч, объемом 1,5 л;

- количество ополаскивающих головок – 14;

- количество разливных кранов – 12;

- количество укупорочных головок – 5;

- напряжение – 380 В.

Стоимость линии зависит от страны производителя. Сегодня много отечественных машиностроительных компаний предлагают оборудование различной комплектации и производительности среди них можно выделить:

- Ресурс;

- Besteq;

- Агромаш;

- Техноиндустрия.

Линия розлива воды

Стоимость линии производства безалкогольных напитков отечественного производства будет в пределах 2,5 – 4 миллионов рублей.

Стоимость линии турецкого производителя от 8 миллионов, китайского – 4 — 7 млн, итальянского – 8 – 9 млн. Российские производители предлагают оборудование, которое совсем не уступает импортным аналогам, кроме того, предлагают услуги наладчика, круглогодичный сервис и техническую поддержку.

Особенности бизнеса

Стоит отметить, что при рассмотрении возможности организации собственного дела по производству безалкогольных напитков, необходимо продумать некоторые моменты.

Во-первых, желательно иметь собственную скважину артезианской воды. Это поднимет имидж компании в глазах потенциальных потребителей.

Скважины минеральной воды

Во-вторых, масштабы производства должны быть на уровне 100 миллионов литров в год современные автоматизированные линии по производству напитков рассчитаны на производительность в два раза выше. И соответственно необходимо наладить сбыт продукции, возможно, следует организовать собственные фирменные магазины, или заключить контракты с супермаркетами.

В-третьих, необходимо разработать новые, оригинальные вкусы. Потребители активно реагируют на новинки, если при этом напиток имеет высокие вкусовые качества, то постоянный спрос будет обеспечен.

В-четвертых, желательно сделать упор на натуральность состава, включить в рецептуру соки, витаминные настойки, экстракты иммуномодулирующих растений. В последнее время наблюдается растущий спрос на экологически чистые и натуральные продукты с минимальным включением красителей и стимуляторов вкуса.

Получение высококачественных соков из концентратов требует использования воды определенного и стабильного состава.

Содержание солей жесткости, хлоридов, сульфатов, суммарное количество растворенных солей и щелочность воды в первую очередь влияют на качество безалкогольных напитков.

Щелочность воды снижает кислотность напитка, поэтому требуется увеличение количества добавляемой лимонной кислоты. Расход лимонной кислоты также увеличивается при превышении допустимых пределов концентрации солей жесткости, поскольку гидрокарбонаты кальция и магния взаимодействуют с пектиновыми и дубильными веществами соков, образуя комплексные соединения, вызывающие помутнение напитка. Сульфаты и хлориды участвуют в формировании вкуса напитка. Общее количество растворенных солей не только влияет на вкус, но и может обусловливать химическую нестабильность, выпадение осадка, изменение внешнего вида напитка.

Была поставлена задача по определению состава оборудования и минимизации стоимости установки водоподготовки производительностью

160 м 3 /сутки при пиковой производительности 30 м 3 /ч для приготовления соков.

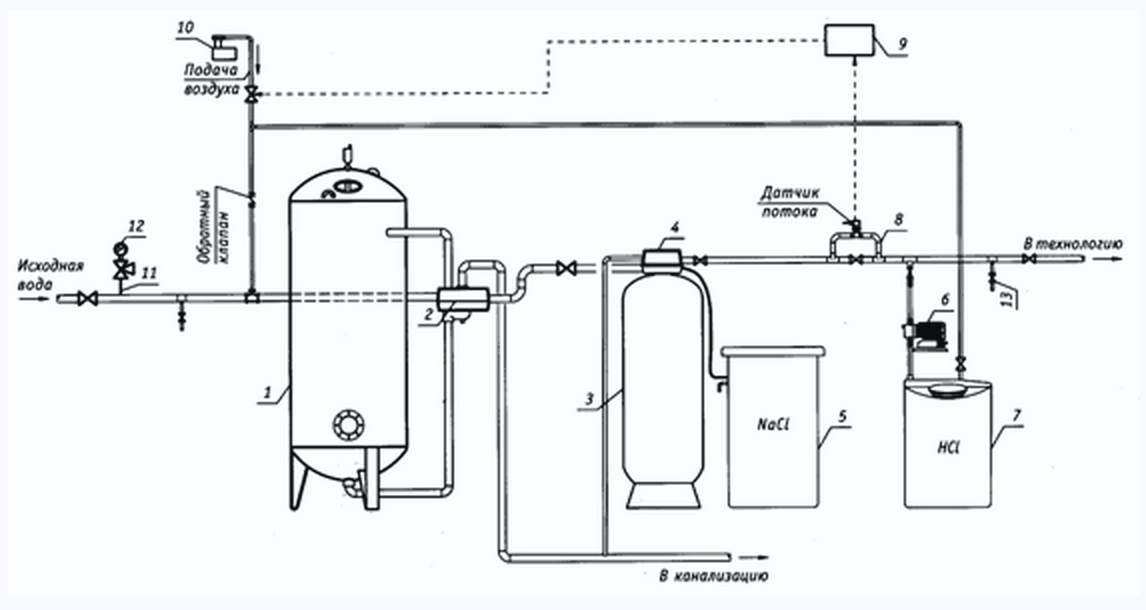

Рис. 2. Схема установки водоподготовки для производства соков.

Схема установки водоподготовки (рис. 2.) включила в себя:

· узел обезжелезивания воды 1,2;

· узел умягчения воды 3 – 5;

· расходную емкость с кислотой 7;

· дозирующий насос 6;

· компрессор 10 с ресивером и с системой автоматики;

· блок управления насосом, компрессором и подачей воздуха в трубопровод исходной воды 9;

· стабилизатор давления воды в водопроводе 11;

· контрольные манометры 12;

· шаровые краны для отключения отдельных аппаратов;

Вода из водопровода через стабилизатор давления 11 поступает в блок управления 2. В трубопровод от компрессора 10 под давлением вводится сжатый воздух. При реакции содержащегося в воздухе кислорода с находящимся в воде двухвалентным железом оно окисляется до нерастворимого трехвалентного состояния. Ввод воздуха от компрессора производится через электромагнитный клапан, который управляется от реле протока 8 в тот момент, когда начинается разбор воды из установки.

Не растворившийся в воде воздух собирается в верхней части фильтра и удаляется из него через автоматический воздухоотделитель.

Из блока управления 2 вода через запорные краны подается в блок управления 4 фильтра умягчения 3.

Для корректировки щелочности очищенной воды используется подача соляной кислоты насосом-дозатором 6, который также включается от реле протока. Расход кислоты устанавливается при наладке.

Компрессор 10 снабжен ресивером и автоматикой поддержания давления воздуха на уровне 4 – 6 атм.

Длительная эксплуатация установки водоподготовки показала ее высокую надежность и правильность принятых технических решений. Качество воды всегда полностью удовлетворяло требованиям ТИ. Жесткость воды не превышала 0,1 мг - экв/л, содержание железа 0,1 мг/л. Высокая надежность работы установки водоподготовки и запас по производительности позволил установить после нее установку обратного осмоса, которая позволила снизить солесодержание воды, скорректировать щелочность и тем самым обеспечить выпуск высококачественной продукции.

Данный опыт модернизации водоподготовки показал возможность использования корпусов устаревшего технологического оборудования для создания высокоэффективных автоматизированных установок, обеспечивающих высокое качество технологической воды. Монтаж и запуск установки водоподготовки был проведен без остановки действующего производства.

В погоне за здоровым образом жизни люди всё чаще переходят на фруктовые соки. Так ли они полезны, как говорят в рекламе, и чего больше в составе современных напитков – натуральных компонентов или искусственных добавок?

Принято считать, что сок содержит огромное количество полезных витаминов и минералов. Поэтому его часто пьют приверженцы здорового образа жизни и дают своим детям заботливые мамочки. При этом мало кто задумывается как делают сок на заводе, действительно ли у него схожий состав со свежевыжатым соком и чего в нём больше – пользы от витаминов или вреда из-за присутствующих добавок? Попробуем разобраться в этих непростых вопросах.

Состав

Красивые рекламные ролики, рассказывающие, что производители соков и нектаров в России используют исключительно отечественное сырьё, вводят потребителя в заблуждение. Несмотря на глобальное потепление, бананы и ананасы в наших широтах по-прежнему не растут. Исключением являются лишь соки, созданные из традиционных для РФ культур: яблочные, берёзовые и т. д.

Большинство же представленной на рынке продукции можно назвать российской с большой натяжкой. К примеру, апельсины поставляются в нашу страну из Китая и Бразилии, томаты – из Турции. Хотя отдельные производители предпочитают закупать отечественные овощи, экзотические фрукты приходится везти исключительно из тропических стран. Даже сладкие яблоки, которые не так распространены в РФ, как кислые, привозятся из Поднебесной.

Ещё одним заблуждением является способ производства напитка. Непосвящённый потребитель считает, что они изготавливаются из свежих фруктов. Такой схемой производства соков действительно пользовались абсолютно все российские производители вплоть до начала 90-х годов. Сегодня же метод прямого отжима применяет не более 10% представленных на рынке компаний. Большинство же используют технологию восстановления их замороженного концентрата. При этом производство концентрированного сока сосредоточено на родине произрастания сырья, из-за чего отечественные компании не всегда могут повлиять на качество продукции.

Концентрат – это вовсе не известный всем порошок, в который нужно просто добавить воды. Он представляет собой натуральный фруктовый продукт, из которого принудительно удалили часть воды. Чтобы в процессе транспортировки концентрат не испортился, его замораживают и помещают в специальные ёмкости.

Особенности технологии и процесса производства сока

Суть технологии производства продукции в тетра-паках сводится к тому, что упомянутые выше концентраты или пюре разводятся чистой водой. Завод по производству соков закупает сырьё в десятках стран по всему миру.

Технологический процесс производства концентрата напоминает технологию прямого отжима. На первом этапе фрукты очищаются от листьев, веток и моются. Затем их отправляют под пресс, и собирают выделяемую жидкость в большую цистерну. Превращение свежевыжатого сока в концентрированный происходит путём выпаривания в вакуумных чанах при температуре 60-65 градусов. Вываривание при больших температурах нецелесообразно, так как в этом случае напиток потеряет большую часть витаминов. Полученный концентрат обладает гораздо меньшим объёмом и весом по сравнению со свежевыжатым соком. Кроме того, в охлаждённом виде он может храниться до двух лет.

Производство соков на предприятии начинается с доставки мешков, наполненных концентратами, на склад сырья и материалов. Перед распаковкой их помещают в зону дефростации, где происходит плавное нагревание до заданной температуры. Затем бочки попадают на транспортный конвейер, который доставляет их в купажный цех.

В цеху работники проверяют упаковку на целостность и вскрывают пакет, после чего цистерна попадает на специальный агрегат, который выливает содержимое в ёмкость. Чтобы ни одна капля не пропала даром, пустой пакет выжимается специальным устройством, похожим на то, что использовалось для отжима белья в советских стиральных машинах.

Следующий этап производства соковой продукции заключается в перекачке сырья по трубам в купажные танки и смешивании с водой. Вода для сока используется непростая. Чаще всего она добывается в артезианских скважинах, расположенные неподалёку от завода и проходит несколько степеней очистки.

После смешивания продукт подвергается деаэрации и пастеризации. Для этого его пропускают через трубчатый теплообменник, нагретый до температуры около 60 градусов, и удаляют все пузырьки воздуха. Густые соки дополнительно подвергаются гомогенизации, позволяющей убрать комочки. Затем их кратковременно нагревают до температуры около 90 градусов для того, чтобы убить микроорганизмы, способные привести к быстрой порче продукта.

Далее по герметичным трубопроводам сок переправляется в цех розлива. Здесь автоматика стерилизует упаковки и разливает в них напиток. В процессе наполнения и герметизации упаковка находится в стерильной камере, что исключает попадание бактерий из окружающей среды. После разлива пакеты складывают в коробки из гофрированного картона и отправляются на склад. На этом промышленное производство сока можно считать оконченным.

Что думают эксперты?

Лабораторный анализ показал, что все производители соков из списка придерживаются технических стандартов. Образцы не содержат диоксида серы, микотоксина патулина, этилового спирта и других опасных для здоровья консервантов. Во всех напитках удалось обнаружить гидроксиметилфурфурол, который является производной нагрева среды с высокой кислотностью. Однако его концентрация не превышала допустимые нормы.

Лидеры рынка

Описанные проблемы характерны не только для России. В Европе, США и многих других развитых странах найти натуральный сок ещё сложнее, чем у нас. Однако в последнее время на волне приверженности к здоровому образу жизни появляются мелкие фирмы, занимающиеся реализацией свежевыжатых соков. Поэтому, вполне возможно, через 5-10 лет напитки в пакетах уступят часть рынка натуральным аналогам.

Пригун Игорь Викентьевич,

ООО "Экодар-Л"

Состав воды, используемой для производства соков, регламентируется ТИ 10 5031536-73-10 "Технологическая инструкция по водоподготовке для производства пива и безалкогольных напитков", за исключением величин общей щелочности и водородного показателя, значения которых принимаются согласно нормативам для питьевой воды. По тем показателям, которые не регламентированы вышеуказанной ТИ, вода должна соответствовать требованиям, налагаемым ГОСТ 2874–82 "Вода питьевая" и СанПиН 2.1.4.1074-01. Питьевая вода., быть прозрачной, бесцветной, не иметь посторонних привкусов, запахов и бактериальных загрязнений.

| Параметр качества воды | Нормативное значение | ||

|---|---|---|---|

| ТИ 10-5031536-73-10 | СанПиН 2.1.4.1074-01 | СанПиН 2.1.4.1116–02 | |

| рН | 3,0 – 6,0 | 6,5 – 9,5 | 6,5 – 8,5 |

| Запах при 20ОС, балл | н/р | 2 | 0 |

| Цветность, град | н/р | 20 | 5 |

| Мутность, мг/л | н/р | 1,5 | 0,5 |

| Жесткость общая, мг-экв/л | 0,7 | 7,0 | 1,5 – 7,0 |

| Щелочность, мг-экв/л | 0,5 – 1,5 | н/р | 0,5 – 6,5 |

| Сухой остаток, мг/л | 500 | 1000 | 200 - 500 |

| Железо общее, мг/л | 0,2 | 0,3 | 0,3 |

| Марганец, мг/л | 0,1 | 0,1 | 0,05 |

| Натрий, мг/л | н/р | 200 | 20 |

| Сульфаты, мг/л | 100 - 150 | 500 | 150 |

| Хлориды, мг/л | 100 - 150 | 350 | 150 |

| Нитраты, мг/л | 10 | 45 | 5 |

| Кремний, мг/л | 2 | 10 | 10 |

| Общее микробное число (ОМЧ) | 25 | 50 | 20 |

Согласно этим нормативным документам, для воды, используемой в соковом производстве, установлены жесткие требования по органолептическим и микробиологическим показателям, содержанию железа и марганца, а кроме того, величина общей жесткости воды не должна превышать 0,7 мг-экв/л. В обычных условиях для доведения состава воды до этих требований необходима и достаточна система водоподготовки, состоящая из стадий обезжелезивания и умягчения.

Обезжелезивание обычно проводится с помощью вертикальных одно

или двухкамерных осветлительных фильтров с использованием различных фильтрующих материалов — как инертных, так и каталитических, ускоряющих процесс окисления железа и способствующих тем самым максимально полному удалению его из воды.

Наиболее широко применяемый метод умягчения осветленной воды — натрий–катионирование на сильнокислотных катионообменных смолах. При данном методе обработки используются вертикальные ионообменные прямоточные фильтры, внутри которых находится сильнокислотная катионообменная смола. При прохождении воды через слой катионита происходят реакции обмена катионов жесткости (кальция и магния) на катионы натрия. При исчерпании обменной емкости смолы проводится ее регенерация путем промывки раствором с высокой концентрацией натрия, для чего обычно используют концентрированный раствор поваренной соли.

Данные технологии широко апробированы, применяются достаточно давно и зарекомендовали себя стабильностью и простотой эксплуатации.

Задача селективной очистки от натрия при сегодняшнем уровне развития технологий осуществима лишь теоретически. Несмотря на возможность ее практической реализации, стоимость оборудования и величина эксплуатационных расходов в этом случае будет настолько высока, что значительно выгоднее оказывается использование полного обессоливания воды. Помимо снижения содержания натрия, данный метод позволяет гарантировать соответствие качества очищенной воды нормативным показателям по содержанию кремния и нитратов, что также является довольно широко распространенной проблемой.

Технология обессоливания воды может быть реализована на практике двумя способами — методом ионного обмена (химического обессоливания) и методом обратноосмотического мембранного разделения.

В случае химического обессоливания используется следующая схема обработки воды: последовательно — Н–катионирование, декарбонизация, ОН–анионирование. Основная проблема, встающая перед производителем при его использовании — это регенерация загрузки ионообменных фильтров. Ионообменные смолы, использующиеся в данных процессах, регенерируются путем промывки растворами соляной или серной кислот (для Н–катионирования) и едкого натра или других щелочей (для ОН–анионирования). Помимо сложностей, которые возникают при работе со столь агрессивными химическими веществами, при высоких производительностях оборудования водоподготовки требуемый расход реагентов может достигать сотен килограммов в день, что означает весьма значительную величину эксплуатационных расходов и потребность в наличии соответствующих складских помещений. Кроме того, переработка стоков, образующихся при регенерации, составляет самостоятельную проблему и, зачастую, требует строительства отдельных сооружений очистки промышленных сточных вод.

Альтернативой ионному обмену является использование метода обратноосмотического обессоливания. Данный метод основан на прохождении части потока исходной воды через специальный полупроницаемый барьер — мембрану, обладающую селективностью по отношению к растворенным солям. При этом происходит разделение потока исходной воды на две составляющие — пермеат, представляющий собой обессоленную воду, и концентрат — воду с повышенным, по сравнению с исходным, солесодержанием. Доля пермеата варьируется в зависимости от производительности установки, состава исходной воды, типа использованных мембранных элементов и ряда других показателей, и обычно составляет порядка 60–80% от исходной воды. При этом не происходит образование агрессивных сточных вод, не требуются затраты значительного количества реагентов, облегчен контроль за составом очищенной воды.

Основным недостатком мембранного метода обессоливания воды по сравнению с ионным обменом является более высокая чувствительность технологии обратного осмоса к качеству исходной воды, что налагает соответствующие требования к надежности оборудования предварительной очистки и постоянству состава исходной воды. Другой особенностью данной технологии является изменение экономических характеристик системы водоподготовки, а именно — увеличение капитальных затрат и уменьшение эксплуатационных. В связи с высокотехнологичностью используемого оборудования стоимость систем очистки слабоминерализованной артезианской воды (наиболее часто используемой в качестве исходной), выполненных на основе обратного осмоса, в большинстве случаев в 1,5–3 раза превышает стоимость систем, выполненных на ионообменных фильтрах. Необходимо отметить, что с увеличением солесодержания исходной воды разница в капитальных затратах падает, а для высокосоленых вод стоимость обратноосмотических систем может быть даже ниже, чем в случае ионного обмена. Кроме того, прямое сравнение стоимости оборудования не учитывает капитальные затраты на строительство складских и других вспомогательных помещений, наличие которых характерно для ионообменных систем. Поэтому при выборе предпочтительного метода очистки необходимо принимать во внимание целый ряд факторов. Как правило, для высокопроизводительных систем (20 м3/час по очищенной воде и более) стоимость эксплуатации имеет преимущественное значение, а, учитывая, что отпадает необходимость в сооружениях очистки промстоков и специальных складских помещениях, а также резко снижается вредное воздействие на окружающую среду, обратноосмотическое обессоливание является оптимальным методом. Доля мембранного разделения в методах, используемых для подготовки воды в безалкогольной промышленности за рубежом, в настоящий момент уже превышает ионообменные системы и продолжает непрерывно расти.

Компанией ЭКОДАР была изготовлена, смонтирована и введена в эксплуатацию линия обратноосмотического обессоливания с производительностью по очищенной воде 100 м3/час, предназначенная для использования в системе водоподготовки ЗАО "Мултон" — производитель всем известных соков " Rich ", "Добрый", " Nicko ". При создании проекта использовалось компьютерное моделирование процессов обратного осмоса, что позволило отказаться от применения пилотной модели, и, как следствие, значительно снизило финансово-временные показатели разработки системы и ее подстройки под нужды Заказчика.

В данной системе водоподготовки до подачи на обратный осмос вода проходит предварительное двухступенчатое осветление и частичное умягчение (до величины порядка 4,0 мг-экв/л). Цель предварительной подготовки — доведение показателей исходной воды до рекомендованных производителем мембранных элементов, а также максимальное увеличение срока службы мембран. Существовавшая ранее система натрий-катионирования состояла из нескольких отдельных независимых ионообменных фильтров, что приводило к определенным сложностям при эксплуатации. Согласно требованиям Заказчика существующая система водоподготовки была, во-первых, расширена, а во-вторых, оснащена общим микропроцессорным управлением, позволяющим управлять всеми использующимися ионообменными фильтрами в комплексе, как единой системой.

После частичного умягчения вода направляется на две параллельно подключенные установки обратного осмоса ZauberROS –54 W + производительностью до 52,0 м3/час каждая, где, после дозирования специального вещества — ингибитора, подается на фильтр тонкой очистки (тонкость фильтрации — 5 мкм), а затем направляется на обратноосмотическое обессоливание, осуществляемое на многоступенчатом блоке мембранных модулей. Необходимость в ингибировании обусловлено тем, что при мембранном обессоливании воды происходит выпадение солей жесткости на поверхности мембран, что приводит к быстрому выходу элементов из строя. Вместо дозирования ингибитора может быть использовано предварительное полное умягчение либо подкисление исходной воды. Исходя из экономических соображений, а также принимая во внимание удобство обслуживания, было принято решение использовать ингибирование — дозирование в исходную воду раствора органических солей специального состава, предотвращающего выпадение твердых веществ на поверхности мембран.

В установках использованы рулонные низконапорные обратноосмотические модули производства компании " Osmonics " (США) с селективностью по NaCl , равной 99%.

Так как со временем, из-за образования отложений или биологических загрязнений на поверхности мембран, производительность установки или качество обессоленной воды могут ухудшиться, необходима периодическая химическая промывка мембранных элементов. Для осуществления этой процедуры установки были снабжены выделенным блоком промывки, включающим в себя низконапорный насос промывки, бак промывочного раствора, а также соответствующую регулирующую арматуру и систему управления.

Система управления линией обратноосмотического обессоливания выполнена с широким применением средств автоматизации и контроля. Установлен ряд защитных устройств, предупреждающих возникновение аварийных ситуаций, организовано каскадное управление установками в зависимости от текущего водопотребления предприятия, все необходимые эксплуатационные параметры системы автоматически фиксируются на электронном безбумажном самописце с энергонезависимой памятью.

Ввиду того, что требующаяся система водоподготовки предназначена для использования в пищевом производстве, все оборудование, соприкасающееся с обрабатываемой средой, было выполнено из коррозионно-стойких материалов, разрешенных к применению в пищевой промышленности.

Читайте также: