Микробиологический контроль производства овощных консервов

Общие требования к микробиологическому контролю. Основной фактор, обусловливающий стандартное качество выпускаемой продукции, — высокое качество и свежесть поступающего на переработку сырья. Задержки при доставке и на сырьевых площадках влияют отрицательно. Важнейшее значение имеют также эффективность мойки сырья и санитарное состояние оборудования, тары, обсемененность микрофлорой вспомогательных материалов: соли, сахара, специй, соблюдении в поточности производства. Задержка банок на линии перед стерилизацией более 30 минут приводит к повышению процента брака готовой продукции. Существует закономерность: чем выше общая обсемененность микрофлорой продукта до стерилизации, тем большая вероятности Попадания в банки термоустойчивых спор, тем труднее получить стерильные консервы. Следовательно, повышение качества консервированной продукции связано с постоянным соблюдением определенных санитарно-гигиенических условий производства, для чего необходима организация строгого санитарно-бактериологического контроля, при котором необходимы:

1. Регулярный учет микрофлоры на исходном сырье, основных объектах технологической линии и в готовой продукции.

2. Качественный групповой (иногда видовой) анализ микрофлоры, что дает возможность выявить источник загрязнения, а значит, и причину брака.

Прежде всего, необходим контроль качества каждой поступившей партии сырья не только по органолептическим, но и микробиологическим показателям. В сомнительных случаях делают посев смыва или микроскопирование отпечатков (методики описаны обычно в лабораторном практикуме).

Для обеспечения стерильности консервов микробиолог, кроме контроля сырья, следит за строгим выполнением инструкций по санитарной обработке оборудования, аппаратуры, инвентаря и других объектов, связанных с производством продукции.

Важнейшее значение имеет правильно организованная мойка сырья. Она считается удовлетворительной, если после мойки число микробов на сырье снижается более чем в 10 раз. Контроль мойки проводится обязательно в начале сезона для установления ее режима (напор и расход воды). Затем контроль проводят периодически при выявлении нарушений в режиме мойки по ходу технологического процесса.

Контроль чистки, резки, обжарки, бланширования, охлаждения и других операций при подготовке сырья проводится каждую смену путем проверки качества санитарной обработки оборудования и ее соответствия санитарной инструкции. Периодически после санитарной обработки делают посев смыва стерильной водой с оборудования (согласно лабораторному практикуму). Допускается не более 300 клеток микроорганизмов в 1мл смыва.

При охлаждении полуфабрикатов необходим постоянный контроль воздуха в производственном помещении. Обсемененность воздуха после 10-минутной экспозиции не должна превышать 200 клеток в 1м3. При подготовке тары жестяные банки вначале проверяют на герметичность в водном или воздушном тестере. Проверенные банки моют в конвейерных моечных машинах с последующей обработкой паром. Стеклянные банки замачивают в ваннах с 0,5% раствором хлорной извести или 2—3% растворе щелочи. Бактериологический контороль тары проводится в начале сезона и периодически. В банку закатывают 50мл стерильной воды, встряхивают 5 мин и высевают 1мл на МПА. Допускается не более 10 клеток в 1мл смыва.

Контроль фарширования, укладки.Фарширование и укладка производится вручную, а соус добавляется автоматически. Анализ до и после укладки ведется 2—3раза в сезон, параллельно делают смывы с рук на, общую обсемененность и кишечную группу.

Контроль вакуумирования и закатки банок. Вакуум снижает возможность ложного бомбажа, нарушение герметичности и деформации. Удаление кислорода способствует лучшему сохранению качества продуктов — лучше сохраняются витамины, цвет продукта, ароматические вещества. Устраняется возможность развития аэробов, уменьшается явление коррозии. Банки, закатанные с вакуумом, после стерилизации имеют втянутые крышки и донышки, температура продукта в момент расфасовки должна быть 85—90°С, что само собой создает вакуум. Соус заливают только горячим, не ниже 85 —90°С.

Стерилизация консервов.Банки после закатки немедленно направляются на стерилизацию. Стерилизация — основа всего процесса консервирования. Она должна обеспечить максимальное сохранение пищевой ценности консервов, их органолептических показателей и способность консервов выдерживать длительное хранение. Хорошее качество обеспечивается правильным выбором режима стерилизации. Режимы стерилизации устанавливаются опытным путем и периодически уточняются и проверяются на производстве. Для каждого вида продукта режим устанавливается отдельно. При разработке режимов учитываются следующие факторы:

1. Степень обсемененности и характер микрофлоры продукта.

2. Консистенция и химический состав продукта (наличие в нем белков, жиров, сахара, соли и т. д.).

3. Кислотность продукта.

4.Объем и форма консервных банок, материал.

5.Начальная температура продукта перед стерилизацией.

При этом следует учесть все условия (факторы) с точки зрения микробиологии. Добиваться стерильности нужно не путем ужесточения режимов, а путем совершенствования процессов технологии — поточное производство.

Консервы с рН ниже 4,5 пастеризуют (компоты, соки, маринады, соусы, салаты с уксусом). Консервы с рН выше 4,5 —должна быть обязательная стерилизация при 115—121°С. Растительное масло и животный жир увеличивают термоустойчивость. Например, споры Вас. subtilis в воде отмирают при 120°С, в жире—при 130°С. Соль с концентрацией около 6% повышает термоустойчивость спор. Сахар повышает термоустойчивость дрожжей при концентрации выше 30%. Происходит обезвоживание клетки, и термостойкость ее возрастает. В консервах в процессе стерилизации распространение тепла зависит от типа теплопередачи. В жидком состоянии (соки) идет конвекция, т.е. процесс идет ускоренно. В густом, пюреобразном продукте конвекция затруднена и распространение тепла идет медленно и неравномерно, зависит от густоты, наличия крупных частиц, кусочков и т.д. На периферии продукт нагревается быстрее, чем в центре. Срок пребывания продукта при максимальной температуре стерилизации определяется по кривой прогрева. Кривая зависит от рода продукта, плотности укладки, размера и вида тары, начальной температуры продукта и прочее.

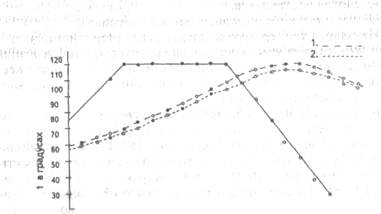

Кривые теплопроникновения в ходе стерилизации некоторых видов консервов представлены на рис.

Кривые теплопроникновения в консервах «Говядина тушеная».

Банка 83.1, по режимам стерилизации.

Кривая проникновения в консервах «Капуста резанная с овощным фаршем»

Контроль консервов перед стерилизацией включает:

1.Определение общей бактериальной обсемененности.

2.Определение присутствия облигатных анаэробов (клостридий).

3.Определение присутствия спор термофилов.

Разработаны нормы допустимой обсемененности для разных групп консервов. Все три показателя для некислотных продуктов—зеленый горошек, сахарная кукуруза, пюреобразные для детского питания и диетического. В случае обнаружения термофилов ведется обследование всей линии, особенно теплового оборудования.

1-й и 2-й показатели. Мясные, мясорастительные, овощные закусочные, обеденные, рыбные консервы всех видов. Если обнаруживаются повышенная обсемененность и анаэробы, проводится проверка всей линии: сырья, полуфабрикатов, вспомогательных материалов и т.д. Инструкция предусматривает проведение анализов два раза в смену ежедневно на каждой линии по каждому виду продукта (в начале и середине смены).

Микробиологический контроль позволяет своевременно установить и объективно оценить изменения в основном сырье, полуфабрикатах, вспомогательных материалах, внести коррективы в работу смены или цеха и сохранить качество продукции. Микробиологический контроль на всех этапах консервного производства осуществляется на основании ГОСТов, инструкций и другой нормативной документации.

Видымикробиологического контроля. Микробиологический контроль состоит из ц|)0фнлактического, дополнительного и санитарно-гигиенического.

Профилактический контроль проводится систематически и включает определение общей бактериальной обсемененности (ОБО) сырья и вспомогательных, материалов; содержимого консервных банок до стерилизации; готовых консервов после стерилизации. В содержимом консервных банок до стерилизации при необходимости определяют количество спор мезофиль-ных анаэробов, иногда — присутствие коагулазоположительного стафилококка, в растительном масле определяют только присутствие стафилококка.

Дополнительный контроль проводится в следующих случаях: 1) при обнаружении стойкой повышенной бактериальной обсемененности сырья до стерилизации; 2) при наличии спор мезо-фильных облигатных анаэробов в 0,5 г консервов до стерилизации; 3) при выявлении повышенного биологического брака консервов и 4) при нарушении режимов хранения вспомогательных материалов. Методы проведения дополнительного контроля те же, что и при профилактическом, но при нем учитывают содержание некоторых специфических групп микроорганизмов (спо-рообразующие мезофильные, термофильные анаэробные бацил- -лы и клостридии и термофильные.аэробы), являющиеся причиной брака консервов.

Санитарно-гигиенический контроль включает проверку санитарного состояния воды, воздуха, технологического оборудования, инвентаря, тары, спецодежды и рук персонала. Он осуществляется на всех стадиях технологического процесса по определенным схемам с установленной периодичностью. При этом контроле определяют общую бактериальную обсемененность и наличие кишечной палочки.

Ниже приведена схема микробиологического и санитарного контроля, где указаны объекты контроля и определяемые микробиологические показатели.

|

Контроль консервов перед стерилизацией.Обсемененность содержимого консервной банки до стерилизации отражается на качестве готовых консервов, их стойкости при хранении. Проверка бактериологической обсемененности содержимого консервных банок перед стерилизацией включает два определения: общей бактериальной обсемененности (ОБО) и спор мезофиль-ных анаэробов — возбудителей бомбажа.

Определение ОБО проводится ежедневно один раз в каждую» смену на каждой линии и по каждому виду вырабатываемых консервов.. Для анализа отбирают три пробы образца через 1ч после начала работы линии. Общая бактериальная обсемененность консервов перед стерилизацией не должна превышать количества, указанного ниже.

Допустимое число

Вид консервов бактерий в 1 г про-

Пюреобразные консервы для детского и диетического 200

питания

Первые обеденные блюда с мясом и без мяса . 10*

Заправки для первых обеденных блюд и слабокислые Ю 4

соусы

Солянки овощные с копченостями и без них Ю 4

Вторые обеденные блюда с мясом 10 4

Консервы овощные закусочные:

овощи или голубцы фаршированные в томатном соусе 5 • 10 4

икра овощная, винегреты Ю 4

салат из свеклы с луком 4 10 4

Овощные натуральные консервы 10*

Овощно-грибные консервы Ю 4

Соки овощные - 5* 10 а

Тушеное мясо Ю 5

Мясо-растительные и сало-бобовые при закладке мяса 2• 10 4

и фарша с предварительной тепловой обработкой

Мясо-растительные при закладке сырого мяса и фарша 5*10*

Паштеты мясной и печеночный 10*

Рыбные консервы (с предварительной термической об- 10 4

работкой рыбы и овощей)

Консервы из морских продуктов: крабы, креветки, каль- 10 5

мар

Выявление спор облигатных мезофильных анаэробов — воз

будителей бомбажа в консервных банках перед стерилизацией

проводят в следующих случаях: при установлении повышенной

бактериальной обсемененности консервируемых продуктов пе

ред стерилизацией; при установлении брака готовой продукции

(бомбажа, хлопуши, ослизнения, плесневения, брожения); при

профилактическом микробиологическом контроле, но не реже

1—2 раза в неделю по каждому виду вырабатываемой продук

ции с каждой линии.

Микробиологический контроль. Введение.

Микробиологический контроль консервированной продукции включает в себя:

- контроль микробиологических показателей сырья, полуфабрикатов, вспомогательных материалов, консервов перед стерилизацией;

- контроль рН заливки, консервированной продукции с регулируемой кислотностью (рН 3,8 — 4,2) перед стерилизацией или после стерилизации;

- контроль температурных параметров технологического процесса;

- посев консервов на промышленную стерильность;

- контроль стабильности консервированной продукции при термостатировании;

- контроль брака, выявленного в партии консервов при этикетировке продукции;

- контроль санитарного состояния тары, оборудования, личной гигиены сотрудников.

Микробиологический контроль. Микроорганизмы.

Микроорганизмы – это животные или растительные организмы, видимые только с помощью микроскопа.

К микроорганизмам относятся бактерии, плесневые грибы, дрожжи.

Одни микроорганизмы используются для получения продуктов: молочнокислых бактерий, хлеба, квашенной капусты, пива и т. п.

Другие микроорганизмы участвуют в порче пищевых продуктов – появляется неприятный вкус, запах.

Чем опасны бактерии C. botulinum? В процессе жизнедеятельности бактерии C. botulinum вырабатывают сильнодействующий яд без видимой порчи продукта — продукте отсутствуют неприятный запах и вкус.

Микроорганизмы делятся на:

- аэробные (существуют в присутствии кислорода);

- анаэробные (существуют без кислорода);

- факультативные аэробы (существуют в присутствии кислорода и без него);

- факультативные анаэробы (существуют без кислорода и в присутствии кислорода).

- мезофильные микроорганизмы – оптимальная температура для их жизнедеятельности (23 – 38) 0 С;

- термофильные микроорганизмы — оптимальная температура для их жизнедеятельности (50 – 65) 0 С;

- психрофилы — оптимальная температура для их жизнедеятельности от +10 0 С до — 20 0 С.

При уменьшении или увеличении оптимальной температуры жизнедеятельность микроорганизмов замедляется.

Большинство микроорганизмов погибают при температуре – (50 — 60) 0 С в течении (15-30) минут, бактерии погибают при температуре до 100 0 С.

Наиболее устойчивы к нагреванию термофилы и их споры. Некоторые споры термофилов выдерживают температуру нагревания 130 0 С и выше.

Поэтому все режимы стерилизации устанавливаются с учетом термоустойчивости микроорганизмов.

Микробиологический контроль. Консервы группы А.

КОНСЕРВЫ группы А (рН 4,2 и выше):

- консервы овощные натуральные;

- овощезакусочные консервы, икра овощная;

- первые и вторые обеденные блюда;

- консервы овощные в томатном соусе.

1. Микробиологический контроль консервов перед стерилизацией.

- общую бактериальную обсемененность. Общая бактериальная обсемененность содержимого консервных банок перед стерилизацией не должна превышать установленного для каждого вида консервов допустимого количества микроорганизмов, указанного в «Инструкции о порядке санитарно-технического контроля консервов на производственных предприятиях»;

- споры мезофильных клостридий (возбудителей бомбажа). Определяют при повышенной общей обсемененности, при повышенном микробиологическом браке, при профилактическом контроле;

- споры термофильных клостридий (возбудителей бомбажа). Определяют при повышенной общей обсемененности, при повышенном микробиологическом браке, при профилактическом контроле;

- споры термофильных бацилл (возбудителей плоско кислой порчи консервов). Определяют при повышенной общей обсемененности, при повышенном микробиологическом браке, при профилактическом контроле.

Для проведения микробиологического контроля 1 раз в смену с каждой линии отбирается по 3 банки вырабатываемых консервов. На общую бактериальную обсемененность посевы проводят ежесменно, на споры мезофильных клостридий, термофильных клостридий и споры термофильных бацилл посев проводят 1 раз в неделю (при профилактическом контроле).

2. Микробиологический контроль готовой продукции.

Определяют — мезофильные аэробные и анаэробные бактерии. Анализ проводят:

- при отступлениях от технологии производства, влияющих на режим стерилизации и микробиологические данные консервов;

- при обнаружении перед стерилизацией повышенной бактериальной обсемененности;

- при наличии в консервируемом продукте спор мезофильных клостридий;

- при профилактическом контроле.

Для анализа готовой продукции отбирают среднюю пробу одного наименования от сменной выработки:

- для консервов, расфасованных в тару емкостью до 1 л, берут три банки с одной линии производства;

- для консервов, расфасованных в тару емкостью до 3 л, берут одну банку с одной линии производства.

Если в консервах до стерилизации были выявлены споры термофильных микроорганизмов, то необходимо провести анализ готовой продукции на выявление термофильных микроорганизмов.

Консервы могут быть отгружены потребителю через 11 дней после выработки при отсутствии признаков микробиологического брака и при наличии результатов микробиологических анализов, подтверждающих промышленную стерильность консервной продукции.

Обнаружение в стерилизованных консервах микроорганизмов типа субтилис при отсутствии бомбажа и при нормальных органолептических показателях не служит препятствием к выпуску их с завода, хранению и употреблению в пищу.

3. Микробиологический контроль санитарного состояние оборудования, инвентаря, тары.

Микробиологический контроль санитарного состояния оборудования, инвентаря, тары заключается в проведении смывов с поверхности оборудования, инвентаря, соприкасающихся с продуктом и с внутренней поверхности тары. Посев проводят на общую обсемененность.

4. Микробиологический контроль личной гигиены цехового персонала.

Контроль личной гигиены цехового персонала заключается в проведении смывов с рук на бактерии группы кишечной палочки.

Микробиологический контроль. Консервы группы Б.

КОНСЕРВЫ группы Б:

- томатопродукты неконцентрированные;

- томатопродукты концентрированные с содержанием сухих веществ 12% и более.

1. Микробиологический контроль консервов перед стерилизацией.

Концентрированные томатопродукты микробиологическим анализам не подвергаются.

Неконцентрированные томатопродукты проверяются на наличие спор мезофильных клостридий. Для проведения микробиологического контроля 1 раз в смену с каждой линии отбирается по 3 банки вырабатываемых консервов.

2. Микробиологический контроль готовой продукции.

Концентрированные томатопродукты микробиологическим анализам не подвергаются кроме партий, для которых предусматривается определение числа Говарда.

Неконцентрированные томатопродукты микробиологическим анализам не подвергаются, за исключением тех партий, в которых выявлены споры мезофильных клостридий.

Для анализа готовой продукции отбирают среднюю пробу одного наименования от сменной выработки:

- для консервов, расфасованных в тару емкостью до 1 л, берут три банки с одной линии производства;

- для консервов, расфасованных в тару емкостью до 3 л, берут одну банку с одной линии производства.

3. Микробиологический контроль санитарного состояние оборудования, инвентаря, тары.

Микробиологический контроль санитарного состояния оборудования, инвентаря, тары заключается в проведении смывов с поверхности оборудования, инвентаря, соприкасающихся с продуктом и с внутренней поверхности тары. Посев проводят на общую обсемененность.

4. Микробиологический контроль личной гигиены цехового персонала.

Контроль личной гигиены цехового персонала заключается в проведении смывов с рук на бактерии группы кишечной палочки.

Микробиологический контроль. Консервы группы В.

КОНСЕРВЫ группы В (рН 3,7 – 4,2):

- овощи маринованные;

- овощи в заливке и др. овощные маринады и салаты.

1. Микробиологический контроль консервов перед стерилизацией.

2. Микробиологический контроль готовой продукции.

Отгрузка партии продукции проводится после органолептической оценки качества, но не ранее чем через 48 часов после изготовления.

3. Микробиологический контроль санитарного состояние оборудования, инвентаря, тары.

Микробиологический контроль санитарного состояния оборудования, инвентаря, тары заключается в проведении смывов с поверхности оборудования, инвентаря, соприкасающихся с продуктом и с внутренней поверхности тары. Посев проводят на общую обсемененность.

4. Микробиологический контроль личной гигиены цехового персонала.

Контроль личной гигиены цехового персонала заключается в проведении смывов с рук на бактерии группы кишечной палочки.

7.1. Порядок проведения микробиологического контроля консервов (периодичность, методы контроля) в процессе их производства определен "Инструкцией о порядке санитарно-гигиенического контроля консервов на производственных предприятиях, оптовых базах, в розничной торговле и на предприятиях общественного питания" (6).

Мясные и мясорастительные стерилизованные консервы общего назначения и детского питания относятся к группе А; пастеризованные мясные и мясорастительные консервы (полуконсервы) относятся к группе Д.

7.2. Для консервов группы А до стерилизации определяют следующие показатели:

- присутствие или количество спор мезофильных или термофильных клостридий при повышенном количестве МАФАнМ в консервах до стерилизации, при обнаружении микробиологического брака готовых консервов по дефектам бомбаж, "хлопуши", признаки микробиологической порчи - более 0,2%; при проведении профилактического контроля.

Для анализа одновременно отбирают 3 пробы ежедневно 1 раз в смену по каждому виду продукции.

7.3. Для консервов группы Д до пастеризации отбирают от каждой партии из 5 фасованных банок общую пробу массой 50 г и определяют следующие показатели:

- количество спор мезофильных аэробных и факультативно-анаэробных микроорганизмов;

- количество спор мезофильных анаэробных микроорганизмов;

- количество спор психрофильных аэробных и факультативно-анаэробных микроорганизмов;

- количество спор психрофильных анаэробных микроорганизмов.

7.4. При установлении промышленной стерильности мясных и мясо-растительных стерилизованных консервов группы А микробиологические исследования готовой продукции выполняют при закладке консервов на длительное хранение, обнаружении повышенного содержания микроорганизмов в сырье перед стерилизацией, нарушениях технологического процесса, отсутствии показателей допустимого содержания микроорганизмов в сырье перед стерилизацией банок, изготовлении консервов на экспорт.

7.4.1. Отбор проб (банок) и подготовку их к исследованиям при определении промышленной стерильности проводят согласно ГОСТ 8756.0-70; 8756-18-70; 26668-85; 26669-85; 26670-91 (17, 18, 19, 20, 21). При этом из сменной выработки консервов каждого наименования и каждого размера тары отбирают по три банки. Свыше 1 л отбирают 1 единицу фасовки. Консервы в таре вместимостью до 1 л включительно термостатируют не менее 5 сут. при температуре 37 °C; а в таре вместимостью свыше 1 л - не менее 7 сут. при температуре 37 °C.

7.4.2. При установлении промышленной стерильности стерилизованных консервов группы А определяют следующие микробиологические показатели:

- мезофильные аэробные и факультативно-анаэробные микроорганизмы по ГОСТ 10444.3-85 (22);

- мезофильные анаэробные микроорганизмы по ГОСТ 10444.4-85 (23).

7.4.3. При определении промышленной стерильности консервов детского питания дополнительно проводят микробиологические исследования на выявление термофильных аэробных и факультативно-анаэробных микроорганизмов по ГОСТ 10444.5-85 (24) и термофильных анаэробных микроорганизмов по ГОСТ 10444.6-85 (25).

7.5. При микробиологических исследованиях готовых пастеризованных мясных и мясорастительных консервов две отобранные банки анализируют на выявление коагулазоположительных стафилококков по ГОСТ 10444.2-75 (26), определение B.cereus по ГОСТ 10444.8-88 (27), C.perfringens - по ГОСТ 10444.9-88 (28) - без термостатирования, и одну банку для выявления C.botulinum и ботулитических токсинов по ГОСТ 10444.7-86 (29) термостатируют перед исследованиями.

При обнаружении признаков микробной порчи в процессе термостатирования пастеризованные консервы анализируют сразу после их появления.

7.6. Микробиологические показатели мясных и мясорастительных консервов группы А и пастеризованных консервов группы Д определяют по МБТ.

Схема микробиологических исследований консервов на промышленную стерильность приведена в приложении 5.

Технический анализ овощных закусочных консервов включает оценку внешнего вида продукта по органолептическим свойствам (цвет, запах, вкус) и определение следующих показателей: 1) массы нетто; 2) количества (шт.) овощей, находящихся в банке (в консервах «Овощи фаршированные в томатном соусе»); 3) консистенции продукта.

При оценке внешнего вида консервов «Овощи, фаршированные в томатном соусе» и «Овощи, нарезанные кружками, в томатном соусе» обращают внимание на укладку овощей, сохранение формы целых и нарезанных на кружки овощей. Голубцы в консервах «Голубцы, фаршированные овощами, в томатном соусе» должны быть хорошо заполнены фаршем и аккуратно завернуты в целые листья капусты. В фарше корнеплоды должны быть равномерно нарезаны «лапшой» с гранью 5-7 мм. Если в состав фарша входит рис, то он должен быть равномерно распределен среди овощей в виде отдельных, неразрезанных и не слипшихся в комки целых зерен.

Цвет основных овощей в каждой единице расфасовки консервов из фаршированных и нарезанных овощей должен быть однородным, например: перца - оливково-зеленым, желто-зеленым, светло-желтым или красным (в консервах «Гогошары в томатном соусе» - только красным, так как эти консервы изготовляются из плодов перца в биологической зрелости); томатов - оранжево-красным.

Химический анализ овощных закусочных консервов предусматривает определение следующих показателей: 1) содержание жира; 2) содержание поваренной соли; 3) общая кислотность (в пересчете на яблочную кислоту); 4) содержание тяжелых металлов - олова, свинца, меди (содержание олова и свинца определяют только в консервах, расфасованных в жестяную тару). В консервах «Икра овощная», кроме того, определяют содержание сухих веществ.

Консервы подвергаются контролю по установленным стандартным методам. Для химического анализа и органолептической проверки качества готовой продукции отбирают образцы из сменной выработки консервов каждого наименования, сорта и размера тары согласно ГОСТ 87560-70 «Продукты пищевые консервированные. Отбор проб и подготовка их к испытанию».

Органолептической проверке подлежат все виды консервов, выработанные каждой сменой, согласно ГОСТ 8756.1-70 «Продукты пищевые консервированные. Методы определения органолептических показателей, соотношение составных частей и массы нетто». Органолептическую проверку качества консервов проводят после получения результатов химического и бактериологического анализов. Проверяют внешний вид содержимого и тары, цвет, вкус, запах, а также консистенцию консервов.

При подготовке к отгрузке внешним осмотром отбраковывают банки с консервами, имеющие следующие дефекты: бомбаж (банки с вздутыми концами), хлопуши, подтеки, неправильно оформленный закаточный шов жестяных банок (язычки, подрез, фальшивый шов и т. п.), ржавчину, деформацию корпуса, продольного шва и концов жестяных банок («птички»), пробоины и сквозные трещины, перекос крышек, выступающее резиновое кольцо («петля»), трещины и скол стекла у стеклянных банок.

Бактериологический контроль является одним из главнейших мероприятий, обеспечивающих выпуск доброкачественных консервов.

При производстве консервов бактериологическая доброкачественность готового продукта зависит от степени свежести и качества перерабатываемого сырья и определяется отсутствием в консервах микроорганизмов и микробиальных токсинов, опасных для здоровья человека. В связи с этим задачи бактериологического контроля производства консервов состоят в следующем: 1) своевременном выявлении в процессе производства источников (очагов) и причин возможного инфицирования продуктов микроорганизмами, могущими вызвать порчу готовых консервов или даже отравление ими; 2) постоянном контроле за санитарным состоянием производства и соблюдением всеми работающими установленных правил личной гигиены; 3) исследовании доброкачественности консервов методами объективного анализа, в частности методом выборочной бактериологической проверки содержимого нормальных консервных банок с целью выявления остаточной микрофлоры и установления ее видового состава; 4) исследовании микробиологического брака (бомбажа и пр.) и изыскании профилактических мер против его возникновения.

Современные методы бактериологического анализа позволяют применять два способа контроля качества консервов - сплошной и выборочный. Выборочный контроль может заменять или дополнять сплошной контроль, но сплошной контроль не может быть заменен выборочным в случаях, когда контролируется неоднородная партия консервов. К неоднородности партии консервов по бактериологическим показателям приводят такие факторы, как нарушение режима в процессе стерилизации в стерилизаторах периодического действия с ручным управлением, неудовлетворительная работа закаточных или укупорочных машин и особенно использование для охлаждения консервов после стерилизации воды, загрязненной микроорганизмами. Колебания температуры при стерилизации некоторых плохо прогреваемых продуктов (например, икры овощной, овощных смесей) в стерилизаторах периодического действия в зависимости от места положения в них банок, могут составлять 3-4° С в ту или иную сторону. А это уже существенно сказывается на фактической летальности режимов стерилизации и консервы подобной стерилизации не могут считаться однородной партией.

Оценку бактериологического состояния таких партий можно сделать только по результатам проверки всех банок. Такая проверка может быть осуществлена способом сплошного контроля консервов при длительной выдержке с отбраковкой проявляющихся в процессе выдержки дефектных банок (бомбажных, подтечных, с острой деформацией). У нас в стране большинство видов консервов, в число которых входят и овощные закусочные консервы, после изготовления выдерживают на складе готовой продукции не менее двух недель. Двухнедельная выдержка консервов на складе или в термостате хотя и. позволяет выявить бомбаж, являющийся следствием существенных нарушений технологии производства, но является недостаточной для возрождения активности поврежденных нагреванием спор, присутствующих в ряде случаев в остаточной микрофлоре, и требующих для этого более продолжительного времени. Поэтому результаты выдержки нельзя считать единственным критерием доброкачественности консервов. Кроме того, такой способ проверки бактериологической доброкачественности консервов направлен на констатацию брака, а не на предотвращение брака в производстве.

Поэтому в «Инструкции о порядке санитарно-технического контроля консервов на производственных предприятиях, оптовых базах, в розничной торговле и на предприятиях общественного питания», утвержденной Министерством здравоохранения СССР 18 сентября 1973 г., в основу бактериологического контроля производства консервов положен профилактический контроль производства, который включает:

систематическую проверку бактериальной обсемененности содержимого консервных банок перед стерилизацией, периодический бактериологический контроль сырья, полуфабрикатов и вспомогательных материалов, входящих в состав консервов.

Контролю со стороны лаборатории подлежат также активная кислотность (рН) продукта до стерилизации, температура и давление в процессе стерилизации, бактериологическая проверка воды, применяемой для охлаждения консервов.

При проведении профилактического контроля производства в качестве контролируемого показателя принята общая бактериальная обсемененность продуктов на различных этапах консервирования. Накопленный отечественной консервной промышленностью опыт позволил включить в упомянутую выше Инструкцию Министерства здравоохранения предельные нормы содержания микроорганизмов в консервируемых продуктах перед стерилизацией.

При соблюдении всех требований, предъявляемых к производству, допустимое число бактерий в 1 см 3 овощных закусочных консервов перед стерилизацией не должно превышать:

Овощи (перец, баклажаны, томаты) или голубцы фаршированные в томатном соусе (при анализе раздробленного продукта) - 50000

Овощи резаные в томатном соусе, икра овощная, 10000

заготовки обжаренных овощей (морковь, лук, белые коренья) - 10000

Овощные диетические консервы - 10000

Проверка бактериальной обсемененности продукта перед стерилизацией включает определения:

санитарного показателя - общей бактериальной обсемененности;

спор мезофильных облигатных анаэробов - возбудителей бомбажа;

спор термофильных бактерий - возбудителей плоскокислой порчи консервов;

спор термофильных облигатных анаэробов - возбудителей бомбажа.

Анализ общей бактериальной обсемененности содержимого банок перед стерилизацией проводится ежедневно один раз в каждую смену на каждой линии и по каждому наименованию консервов. При выявлении спор мезофильных облигатных анаэробов или спор термофильных бактерий - возбудителей бомбажа или прокисания продукта - необходимо немедленно принять меры к выявлению очагов бактериального загрязнения путем последовательного бактериологического обследования технологического оборудования, сырья, материалов, полуфабрикатов и воды и устранению их. При этом следует обратить особое внимание на технологические процессы, проводимые при повышенной температуре, и на труднопромываемые узлы технологического оборудования и участки технологической линии.

Так как бактериологической контроль обсемененности продуктов - это выборочный контроль, при котором подсчитывается число микроорганизмов не во всей продукции, а только в нескольких отобранных образцах, то для получения объективной информации о состоянии технологического режима производства прибегают к методу статистической обработки результатов подсчета микроорганизмов в отобранных образцах.

Результаты бактериологического анализа продуктов могут быть оценены путем сравнения их с показателями обсемененности, характерными для стабильного производственного процесса. Последние устанавливают с помощью различных типов контрольных карт, предлагаемых математической статистикой для контроля производства. Одна из них, использованная ВНИИКОПом для бактериологической оценки технологических режимов, представлена на рис. 56. Совмещенная контрольно-аналитическая карта строится для каждой контролируемой операции по результатам анализа многократно отобранных выборок, включающих несколько одновременно анализируемых образцов продукта, и состоит из двух диаграмм: диаграммы средних арифметических значений и диаграммы вариационных размахов.

Рис. 56. Совмещенная контрольно-аналитическая карта общей бактериальной обсемененности моркови после мойки:

В основу построения этих диаграмм положен один и тот же принцип: по оси абсцисс откладываются номера выборок в порядке проведения анализов, а по оси ординат - значения контролируемых статистических характеристик: х - среднее значение lg числа клеток каждой выборки; R - вариационный размах - разница между lg наибольшего (хмакс) и lg наименьшего (хмин) числа клеток, обнаруженных в различных образцах одной выборки. Как видно из рисунка, для удобства пользования совмещенной контрольно-аналитической картой вычерчивают диаграммы средних и вариационных размахов в одном масштабе и размещают на карте одну под другой. На обе диаграммы наносят центральные линии, соответствующие средним значениям статистических характеристик и контрольные аналитические линии, соответствующие их допустимым пределам. Центральная линия х на верхней диаграмме соответствует среднеарифметической величине lg обсемененности нескольких выборок, а центральная линия R на диаграмме вариационных размахов (нижняя диаграмма) - среднеарифметическому размаху тех же выборок.

Необходимые для построения совмещенных контрольно-аналитических карт статистические характеристики получают в результате бактериологического анализа образцов продуктов, отобранных при удовлетворительных санитарно-гигиенических условиях производства.

При производстве овощных закусочных консервов образцы продуктов для бактериологического анализа следует отбирать на следующих этапах технологического процесса: овощи после мойки, чистки, резки, бланширования, продукт из банки в момент закатки (укупорки).

По контрольным картам регулируют технологический режим производства, обеспечивая его стабильность. Первым сигналом об изменении производственного процесса является выход значений х за пределы Ахв и Ахн. Выход значений х за пределы Тх свидетельствует о серьезном нарушении производственного процесса.

х - среднее из n определений;

R - общая средняя из m вариационных размахов;

Ахв - верхняя контрольно-аналитическая граница средних;

Ахн - нижняя контрольно-аналитическая граница средних;

АRв - верхняя контрольно-аналитическая граница размзхов;

Тх - верхний технический предел допуска.

При разработке совмещенных контрольно-аналитических карт образцы отбирают одновременно по всей линии на нескольких основных технологических операциях, так как установить бактериологические параметры стабильности отдельных технологических операций можно только тогда, когда имеется представление о бактериологической обсемененности всего процесса в целом.

При текущем контроле производства, когда бактериолог имеет перед собой готовые совмещенные контрольно-аналитические карты по отдельным операциям и располагает фактическими данными о параметрах всего процесса, необязательно отбирать для анализа образцы продукта по всей линии одновременно. Достаточно в первую очередь проверить продукт на том участке производства, который вызывает сомнения в стабильности работы.

Математико-статистическая обработка результатов анализов позволяет судить о бактериологическом качестве перерабатываемого сырья, санитарно-гигиенических условиях производства и об устойчивости и точном выполнении технологических режимов производства.

Консервы - это стерилизованные продукты в герметически закрытых банках.

Источниками микрофлоры консервируемых продуктов являются сырье и вспомогательные материалы. Основное сырье (мясо, рыба, овощи и др.) и специи (соль, сахар, пряности и др.), входящие в состав консервов, всегда обсеменены различными микроорганизмами, среди которых могут быть как возбудители порчи консервов, гак и возбудители пищевых инфекций и отравлений.

Микробиологическая порча консервов не всегда сопровождается изменением внешних признаков и органолептических свойств консервированного продукта. Только микробиологический анализ консервов может выявить опасную продукцию и предотвратить ее реализацию.

Технология производства консервов включает подготовку сырья, закладку в банки, закатку и стерилизацию.

В процессе подготовки сырья и закладки в банки обсеме- ненность сырья микроорганизмами увеличивается, гак как дополнительными источниками загрязнения являются воздух, инструменты, рабочие столы, тара, руки и др.

После закладки и порционирования сырья и вспомогательных материалов консервные банки закрывают и закатывают в ва- куум-закаточной машине. Создание вакуума в консервных банках устраняет возможность развития аэробных бактерий.

Банки проверяют на герметичность в вакуум-аппарате «Бом- баго» или в ваннах с горячей водой. Из негерметичных банок вытесняется софетый воздух, который поднимается в виде пузырьков. Негерметичные банки на стерилизацию не отправляют.

Стерилизация консервов является особо важным этаном технологического процесса. Цель стерилизации - уничтожение патогенных и токсигенных микроорганизмов, а также микробов, вызывающих порчу продукта. Стерилизация консервов производится в автоклавах. Режим стерилизации регламентируется технологическими инструкциями и зависит ог вида консервов, размера банок, условий хранения.

Эффективность стерилизации консервов зависит от количественного и качественного состава микрофлоры сырья, температуры и продолжительности нагрева, а также от физикохимических свойств продукта - консистенции, pH, содержания жира, поваренной соли.

Наибольшее влияние на эффективность стерилизации оказывает состав микрофлоры продукта и особенно содержание термоустойчивых микроорганизмов. Самыми устойчивыми к нагреванию являются споры бактерий следовательно, если в продукте содержится много термоустойчивых спорообразующих бактерий, то в таких консервах могут сохраниться жизнеспособные микроорганизмы.

Чем выше первоначальная обсемененносгь продукта, чем больше в нем спор бактерий, гем большее количество бактерий может сохранить жизнеспособность после стерилизации и тем выше вероятность выпуска недостерилизованной продукции.

Нагревание консервов, имеющих жидкую консистенцию, происходит быстро и равномерно, отмирание микроорганизмов происходит быстрее и полнее. В консервах плотной консистенции тепло распространяется медленнее и температура в разных частях банок будет неодинаковой.

Эффективность стерилизации зависит от содержания жира в продукте. Жир является плохим проводником тепла, и для уничтожения бактериальных клеток требуется больше времени.

Термоустойчивость микроорганизмов в консервируемых продуктах зависит от концентрации поваренной соли. Небольшие концентрации поваренной соли (до 3. 5 %) повышают устойчивость микроорганизмов к высокой температуре, что обусловлено осмотическим удалением влаги из микробных клеток.

Остаточная микрофлора консервов представлена микроорганизмами, сохранившими жизнеспособность после стерилизации: споры микроорганизмов, обладающие высокой термоустойчивостью, а также термоустойчивые неснорообразующие бактерии, преимущественно кокки.

Так, остаточная микрофлора мясных и мясо-расгительных консервов, как правило, представлена термофильными аэробными бациллами (Вас. polymyxa. Вас. stearothermophillus, Вас. coagulans), мезофильными аэробными бациллами (Вас. mesentericus, Вас. subtilis, Вас. cereus), а также облигатными анаэробными клостридиями (CI. putriflcum, CI. perfringens, С1. pasteurianum, CI. butiricum). Споры этих микроорганизмов могут сохранять жизнеспособность даже после длительного нагревания при температуре 115. 120 °С.

Самым опасным микроорганизмом остаточной микрофлоры консервированных продуктов является CI. botulinum (палочка ботулизма). Время отмирания палочки ботулизма принимается за минимальную стандартную норму при разработке режимов стерилизации низкокислотных и среднекислотных консервов, в том числе мясных и мясо-растительных.

Бесспоровые формы микроорганизмов обычно при стерилизации погибают. Обнаружение жизнеспособных клеток неспорообразующих бактерий в готовых консервах указывает на нарушение режима стерилизации - недостаточную температуру или продолжительность нагрева, на высокую первоначальную обсемененность продукта. Из бессноровых бактерий в консервах часто выявляют стафилококки, в том числе токсигенные золотистые стафилококки.

Готовые консервы должны соответствовать требованиям промышленной стерильности. Промышленная стерильность не тождественна абсолютной стерильности. В промышленностерильных изделиях не должны содержаться патогенные и токсигенные микроорганизмы, а также возбудители порчи консервов: термофильные бациллы, газообразующие мезофильные бациллы и клостридии. Однако допускается наличие ограниченного количества жизнеспособных клеток негазообразующих непатогенных и негоксигенных бактерий рода Bacillus. Допустимое количество этих бактерий, не нарушающее микробиологической стабильности консервов, может составлять несколько десятков клеток в 1 г (см. прил. 2).

К порче консервов относят следующие виды.

Микробиологический бомбаж - возникает при развитии остаточной микрофлоры, которая образует газы (СО2, H2S, NH3), и донышки банок вздуваются. Кроме газов, эти микроорганизмы могут образовывать различные кислоты, летучие органические вещества и др., поэтому содержимое банок может пениться, появляется гнилостный или кислосырный замах.

Возбудителями бомбажа являются главным образом ме- зофильные облигатные анаэробы рода Clostridium, реже маслянокислые бактерии. Возбудителем бомбажа может быть гокси- генный облигатный анаэроб CI. Botulinum.

Бомбаж некоторых овощных и фруктовых консервов могут вызывать кислотоустойчивые мезофильные бактерии Вас. polymixa и Вас. macerans. Консервы приобретают кислый запах, часто ослизняются. Плодово-ягодные консервы нередко сбраживаются дрожжами и гетероферментагивными молочнокислыми бактериями.

Плоскокислая порча - обусловлена разложением углеводов с образованием органических кислот иод влиянием термофильных аэробных бацилл Вас. aerothermophilus и Вас. stearothermophilus растущих при повышенной температуре хранения - 40. 82 °С, споры которых выдерживают длительное нагревание до 120 °С. Содержимое консервов приобретает кислый запах и вкус, иногда изменяется цвет продукта.

Сульфитная порча - возникает при развитии в консервах термофильной анаэробной палочки Cl. nigrificans, которая способна разлагать белки с образованием сероводорода. Продукт приобретает запах тухлых яиц и чернеет. Оптимальная температура роста этой палочки 25. 37 °С.

При нарушении герметичности банок микробная порча может быть следствием вторичного инфицирования консервов.

Микробиологический контроль консервов включает контроль до стерилизации и после стерилизации.

В консервах перед стерилизацией определяют общее количество микроорганизмов (КМАФАнМ), наличие спор облигатных анаэробов - возбудителей бомбажа, а также спор термофильных аэробных бацилл - возбудителей плоскокислой порчи.

В консервах перед стерилизацией не должны обнаруживаться споры облигатных анаэробов и споры термофильных бактерий, возбудителей плоскокислой порчи, в 0,5 см ! содержимого.

Если в консервах перед стерилизацией общая бактериальная обсемененность превышает допустимые нормы, то партию берут под особый контроль и выявляют источник микробного загрязнения по всей технологической линии.

После стерилизации консервы подвергают косвенному микробиологическому контролю - термостатной выдержке при температуре 37 °С от 3 до 10 суток в количестве 5. 10 % из партии с целью выявления остаточной микрофлоры. Продолжительность и температура гермостатирования зависят от целей анализа, вида консервированного продукта, объема тары и предполагаемых условий реализации. Во время 'гермостатирования консервы ежедневно просматривают, удаляя дефектные банки.

Наряду с термостатной выдержкой консервы после стерилизации подвергают выборочному микробиологическому исследованию для установления видового состава остаточной микрофлоры. В мазках из продукта могут содержаться единичные клетки микроорганизмов.

По санитарно-эпидемиологическим показателям в консервах проводят выявление стафилококков, С/, рег^-ищет, Вас. сегеиБ, молочнокислых бактерий, дрожжей, плесневых грибов. Если консервы предназначены к реализации при температуре 30 °С и выше, то выявляют термофильные микроорганизмы. В овощных, плодово-ягодных, грибных консервах не допускаются кокковые микроорганизмы.

Технохимический контроль

Технохимический контроль - один из важнейших факторов, обеспечивающих выпуск продукции высокого качества и соответствие ее требованиям действующих стандартов на продукцию детского питания, предупреждающих образование брака на всех стадиях технологического процесса.

В зависимости от цели и места контроля в производстве консервов различают виды контроля: входной, операционный, качества готовой продукции.

Операционный контроль охватывает все основные технологические операции изготовления консервов.

Контроль готовой продукции определяет качественные показатели консервов, соответствие требованиям стандартов на данный вид консервов для детского питания.

Качество готовой продукции характеризуется по органолептическим и технохимическим показателям и показателям безопасности.Органолептические показатели - Внешний вид, цвет, вкус, запах, консистенция, прозрачность и др.; они могут быть определены при помощи органов чувств человека. Технохимические показатели характеризуют состав продукта и его особенности по химическим и физическим показателям.

Показатели безопасности должны обеспечить безопасность консервов для употребления в пищу. Показатели безопасности - это содержание консервантов, токсичных элементов, пестицидов, нитратов и микотоксинов, в число которых входит патулин. К токсичным элементам относятся тяжелые металлы: свинец, кадмий, мышьяк, ртуть, медь, цинк.

Особое внимание должно быть уделено контролю за содержанием в сырье и консервах тяжелых металлов, пестицидов, нитратов и патулина. Основные источники попадания тяжелых металлов в консервы - сырье и технологическое оборудование.

Патулин - продукт жизнедеятельности плесневых грибов, развивающихся на испорченном сырье и неубранных отходах. Нитраты попадают в сырье из азотных удобрений или могут содержаться в почве. Пестициды используют для уничтожения вредителей растений и при нарушении технологии и сроков обработки посевов. Для соблюдения показателей безопасности консервов необходимо тщательно контролировать качество поступающего сырья.

Каждая партия сырья, направляемая на переработку, должна сопровождаться сертификатом с указанием вида пестицидов, которыми обрабатывали данное сырье, и даты последней обработки.

Микробиологический контроль

К консервам для детского питания и технологии их производства предъявляют более высокие требования по микробиологическим показателям, чем к консервам общего назначения.

Микробиологический контроль производства консервов для детского питания включает: контроль санитарного состояния технологического оборудования, инвентаря, тары и личной гигиены работающих; контроль сырья, вспомогательных материалов и полуфабрикатов; контроль консервируемых продуктов перед стерилизацией; контроль готовых консервов.

Микробиологический контроль санитарного состояния технологического оборудования и инвентаря проводят перед началом работы технологической линии. Визуально оценку чистоты аппаратуры, оборудования и инвентаря проводят ежесменно.

Контроль соблюдения личной гигиены работающих в цехе консервов для детского питания проводят выборочно не реже 2 раз в неделю перед началом смены или после перерыва.

9.1 Технохимический контроль

Качество готовых консервов для детского питания, проектируемого ассортимента должно соответствовать требованиям Р 52476.

Требования к качеству готовых консервов для детского питания.

По органолептическим показателям консервы должны соответствовать требованиям, указанным в таблице 23.

Таблица 23 – Органолептические показатели консервов

| Наименование показателя | Характеристика |

| Внешний вид и консистенция | Однородная тонкоизмельченная пюреобразная масса без волокон, семян, косточек и кожицы. |

| Вкус и запаха | Натуральные, хорошо выраженные, свойственные данному виду продукта. Не допускаются посторонние привкус и запах. |

| Цвет | Однородный по всей массе, свойственный данному виду продукта. Допускается незначительное потемнение верхнего слоя содержимого банок. |

По физико-химическим показателям консервы должны соответствовать нормам, указанным в таблице 24.

Таблица 24 - Физико-химические показатели качества консервов для детского питания

Технический контроль является одним из важнейших факторов, обеспечивающих выпуск продукции высокого качества, соответствия ее требованиям действующих стандартов на продукции детского питания и предупреждающих появление брака на всех стадиях технологического процесса.

Чтобы продукт был доброкачественным, на консервных заводах тщательно осуществляют следующие виды технохимического контроля:

1) Контроль за качеством основного и вспомогательного сырья.

Поступившее на переработку сырье проверяют на соответствие требованиям нормативно-технической документации, устанавливают условия и сроки хранения до переработки без ухудшения качества, определяют на какие виды переработки оно пригодно.

2) Контроль за соблюдением установленных рецептур.

Необходимо, чтобы количество составных частей соответствовало рецептуре.

3) Контроль за соблюдением требований технологии.

4) Контроль за состоянием оборудования.

Необходимо следить за работой оборудования, своевременно заменять детали, не отвечающие санитарным требованиям, ухудшающие качество продукции. Внедрять аппаратуру из нержавеющей стали.

5) Контроль за ритмичной работой цехов.

6) Контроль качества готовой продукции.

7) Контроль за хранением готовой продукции.

В зависимости от цели и места контроля в производстве консервов различают: входной контроль, операционный и контроль качества готовой продукции.

Операционный контроль охватывает все основные технологические операции изготовления консервов.

Контроль готовой продукции определяет качественнее показатели консервов, соответствие их требованиям стандартов на данный вид консервов для детского питания.

Качество готовой продукции характеризуется по органолептическим и технохимическим показателям и показателям безопасности.

В органолептические показатели входят: внешний вид, цвет, вкус, запах, консистенция, прозрачность и др., которые могут быть определены при помощи органов чувств человека.

Технохимические показатели характеризуют состав продукта и его особенности по химическим и физическим показателям.

Показатели безопасности должны обеспечить безопасность консервов при употреблении в пищу. К показателям безопасности относится содержание консервантов, токсичных элементов, пестицидов, нитратов и микотоксинов, в число которых входит патулин. Токсичные элементы включают тяжелые металлы: свинец, кадмий, мышьяк, ртуть, медь, цинк.

Особое внимание должно быть уделено контролю за содержанием в сырье и консервах тяжелых металлов, пестицидов, нитратов, микотоксинов (патулина). Основными источниками попадания тяжелых металлов в консервы являются сырье и технологическое оборудование.

Для соблюдения показателей безопасности консервов необходимо при входном контроле тщательно контролировать качество поступающего сырья и материалов.

Каждая партия сырья должна сопровождаться сертификатом с указанием вида пестицидов, которыми его обрабатывали, и датой последней обработки.

Форма сертификата, методы и периодичность определения токсичных элементов, пестицидов, нитратов и патулина устанавливают в соответствии с «Инструкцией о порядке санитарно-технического контроля консервов на производственных предприятиях»

Сырье нужно тщательно мыть в проточной воде. Поверхности оборудования, соприкасающиеся с сырьем и полуфабрикатами, и инвентарь должны быть из коррозиестойких материалов.

Для предупреждения попадания микотоксинов в консервы все испорченное, загнившее сырье следует отбраковывать и удалять из производственных помещений. Должны строго соблюдаться санитарные правила содержания производственных помещений и оборудования и личная гигиена работающих.

Используют следующие основные методы контроля: органолептический и визуальный при помощи органов чувств человека, инструментальный — различными приборами, индикаторами, калибрами и т. п.

Осуществление всех видов контроля возлагается на работников лабораторий.

Операционный контроль должен способствовать правильному проведению технологических операций с соблюдением всех установленных параметров [4].

Схема технохимического пооперационного контроля производства овощных консервов для детского питания приведена в таблице 25.

Таблица 25 – Схема технохимического контроля производства консервов для детского питания

- Тест на ОМЧ (КМАФАнМ)

- Тест на БГКП

- Тест на дрожжи/грибы

- Тест на сальмонеллу

- Тест на cтафилококк

- Тест на Листерии

- Тест на Синегнойную палочку

- Тест на E.coli и колиформные бактерии

- Тест на БГКП

- Тест на Молочнокислые бактерии

- Заказать продукцию

- Бесплатные образцы

22.4. Санитарно-бактериологический контроль консервов

Консервирование – это процесс, применяемый для сохранения пищевого продукта. Он заключается в уничтожении микроорганизмов, способных развиваться в продукте и вызывать его порчу, и направлен на создание пищевых продуктов, длительно сохраняющих высокие питательные свойства и обеспечивающие безопасность здоровья потребителя. При производстве консервов большое значение придается санитарно-микробиологическому контролю качества. Консервы (полные) – это пищевые продукты, расфасованные и укупоренные в герметичную тару, подвергнутые тепловой обработке, обеспечивающей микробиологическую стабильность и безопасность продукта при хранении и реализации в обычных (вне холодильника) условиях. Полуконсервы – это пищевые продукты, укупоренные в герметичную тару, обработанные при температурном режиме, который обеспечивает гибель нетермостойкой вегетативной микрофлоры, уменьшение количества спорообразующих микроорганизмов и гарантирует микробиологическую стабильность и безопасность продукта в течение ограниченного срока годности при температуре 6 °С и ниже.

Все консервы в зависимости от величины активной кислотности продукта и содержания сухих веществ делят на 5 групп: А, Б, В, Г, Д, Е. Консервированные продукты групп А, Б, В, Г и Е относят к полным консервам, а группа Д – к полуконсервам.

Микробиологический контроль осуществляется на основании действующих нормативно-методических документов и включает: контроль санитарного состояния технологического оборудования, инвентаря, тары, персонала, контроль сырья, вспомогательных материалов, полуфабрикатов, консервируемых продуктов перед стерилизацией; контроль готовых консервов. Микробиологический контроль готовых консервов сводится к:

- • определению промышленной стерильности (отсутствие в консервированном продукте микроорганизмов, способных развиваться при температуре хранения, установленной для конкретного вида консервов, а также микроорганизмов и микробиальных токсинов, опасных для здоровья человека);

- установлению микробиологической стабильности (соответствие микробиологических показателей качества консервов требованиям, установленным нормативно-технической документацией на конкретный вид продукта);

- санитарно-эпидемиологическому анализу (при пищевых отравлениях) и выяснению причин возникновения дефектов консервов.

Отбор проб консервов и подготовка их к лабораторным исследованиям на соответствие требованиям безопасности по микробиологическим показателям проводится после осмотра и санитарной обработки; проверки герметичности; термостатирования консервов; определения внешнего вида консервов после термостатирования.

Перед исследованием на промышленную стерильность осматривают внешний вид, герметичность консервов и термостатируют невскрытые консервы (для обеспечения оптимальных условий жизнедеятельности мезофильных аэробных, факультативно анаэробных микроорганизмов (МАФАМ) – при 30–37 °С от 5 до 7 сут, а для проявления жизнедеятельности термофильных аэробных, факультативно аэробных и анаэробных – при 55–62 °С не менее 3 сут. Перед анализом пастеризованных газированных фруктовых соков и напитков необходимое количество продукта отбирают в стерильную колбу с ватной пробкой, помещают в водяную баню с температурой 30–35 °С и, встряхивая колбу, освобождают продукт от двуокиси углерода и нейтрализуют до рН 7,0±0,3. После этого банки вскрывают и делают посев на питательные среды для выявления и идентификации микроорганизмов, предусмотренных нормативным документом. Если такие требования отсутствуют, определяют следующие микроорганизмы:

- в консервах группы А, предназначенных к реализации при температуре ниже 40 °С, – мезофильные аэробные, факультативно-анаэробные микроорганизмы, к реализации при температуре 40 °С и выше дополнительно выявляют термофильные аэробные и анаэробные микроорганизмы, выделяя среди них кислотообразующие бациллы;

- в консервах групп Б и В выявляют мезофильные анаэробные микроорганизмы, плесневые грибы, дрожжи и молочнокислые бактерии;

- в консервах группы Г – плесневые грибы, дрожжи и молочнокислые микроорганизмы, а в концентрированных плодово-ягодных консервах (соках концентрированных, варенье, джеме, повидле, конфитюре и др.) – плесневые грибы и дрожжи;

- в консервах группы Е – МАФАМ; бактерии группы кишечных палочек (колиформные бактерии); плесневые грибы, дрожжи и молочнокислые микроорганизмы.

Консервы не подлежат оценке на промышленную стерильность, если:

- обнаружена негерметичность швов или укупорки тары; после термостатирования и охлаждения консервов до комнатной температуры обнаружены дефектные банки;

- при микроскопировании консервированного продукта, выработанного из продуктов, приготовленных без использования микробных культур, обнаружено большое число микроорганизмов (свыше 10 клеток в поле зрения); pH консервированного продукта меньше на 0,5 и более допустимого значения, указанного в нормативном документе на конкретный вид консервов.

Оценку результатов исследования проводят по каждой упаковочной единице консервов отдельно; если в нормативном документе на определенные виды консервов не приведены требования к видовому составу и(или) количеству обнаруженных микроорганизмов, то при оценке промышленной стерильности руководствуются следующими указаниями.

Для групп А и Б допускается в нормальных по внешнему виду консервах присутствие только бацилл группы B.subtilis. Их количество не должно превышать 11 клеток в 1 г (1 см3) продукта. Количество мезофильных клостридий, исключая C.botulinum и(или) С.perfringens, не должно превышать одной клетки в 1 г (см 3 ) продукта. При обнаружении термофильных микроорганизмов консервы должны храниться при температуре не выше 20 °С.

В консервах детского и диетического питания наличие мезофильных клостридий и термофильных микроорганизмов не допускается. В продуктах этой группы недопустимо наличие неспорообразующих бактерий, и(или) кокков, и(или) дрожжей, и(или) плесневых грибов в чистой культуре или в смеси со спорообразующими видами.

Для группы В: из мезофильных аэробных и факультативно-анаэробных бацилл в консервах допускается присутствие негазообразующих видов, не более 90 КОЕ в 1 г (1 см 3 ) продукта. Наличие мезофильных клостридий, неспорообразующих бактерий, кокков, дрожжей, плесневых грибов оценивается, как для групп А и Б.

Для группы Г: наличие неспорообразующих бактерий, кокков, дрожжей, плесневых грибов в чистой культуре или в смеси со спорообразующими видами микроорганизмов не допускается.

Для группы Е: микробиологические показатели, их характеристики и нормы устанавливаются в нормативных документах на конкретные продукты.

Выявление бактерий группы кишечных палочек (колиформных бактерий) в пастеризованных газированных фруктовых соках и напитках. Подготовленный продукт для выявления колиформных бактерий высевают в количестве трех объемов по 100 см 3 , трех объемов по 10 см 3 и трех объемов по 1 см 3 . Каждый объем по 100 и 10 см 3 высевают соответственно в такое же количество одной из питательных сред двойной концентрации, а каждый объем по 1 см 3 – в 10 см 3 среды нормальной концентрации.

Объемы продукта 100 и 10 см 3 можно высевать соответственно в 10 и 1 см 3 концентрированной лактозопептонной среды, а 1 см 3 – в 10 см 3 лактозопептонной среды нормальной концентрации.

Термостатирование посевов, пересевы на среду Эндо для выделения чистой культуры, подтверждение принадлежности выросших микроорганизмов к колиформным бактериям представлены выше.

Дефекты консервов. Дефектами консервированного продукта считают:

- видимые невооруженным глазом признаки развития микроорганизмов: брожение, плесневение, ослизнение и др.;

- осадок на дне банки или на границе поверхности продукта с тарой ("кольцо"); помутнение жидкой фазы; коагуляция; прокисание; посторонний, не свойственный продукту запах и(или) привкус; изменение цвета.

Дефектами внешнего вида тары с фасованной в нее продукцией считают:

- • видимые невооруженным глазом признаки негерметичности: пробоины, сквозные трещины, подтеки или следы продукта, вытекающего из банки; бомбаж; хлопуши;

банки с вибрирующими концами;

- неправильно оформленный закаточный шов жестяных банок (язычки, зубцы, подрез, фальшивый шов, раскатанный шов);

- ржавчину, после удаления которой остаются раковины;

- деформацию корпуса, концов или продольного шва жестяных банок в виде острых граней и "птичек";

- перекос крышек на стеклянных банках, подрез гофры крышек по закатанному полю, выступающее резиновое кольцо С "петля";

- трещины или скол стекла у закаточного шва, неполная посадка крышек относительно горла банки;

- деформацию (вдавливание) крышек стеклянных банок, вызвавшую нарушение закаточного шва;

- выпуклую упругую мембрану (кнопка) на крышке.

Для производства баночных консервов используют различные пищевые продукты - мясо, рыба, молочные продукты, овощи, плоды и др.

Производство баночных консервов основано на принципе стериализации. Сущность этого производства заключается в том, что подготовленные пищевые продукты закладываются в жестяные и стеклянные банки, из которых удаляют воздух, герметично закупоривают и стерилизуют в автоклавах.

Герметическая упаковка и стерилизация баночных консервов позволяет получить продукт, способный сохраняться длительное время – до нескольких лет. Никакой другой способ консервирования, например, посол, копчение не обеспечивает такую сохранность продукта.

Стерилизацию консервов осуществляют при t от 100 0 С до 125 0 С, причем для каждого продукта устанавливается своя температура и продолжительность стерилизации.

Некоторые продукты (плоды, овощи) перед стерилизацией подвергают бланшированию для сохранения цвета продукта и удаления из них воздуха.

В процессе стерилизации большинство микроорганизмов, находящихся в продуктах, погибают, но некоторые остаются жизнеспособными, преимущественно споровые формы бактерий. Споры многих бактерий отличаются высокой термоустойчивостью и некоторые из них способны выдерживать режим стериализации.

Микроорганизмы, сохранившиеся в консервах после стериализации жизнеспособными, составляют остаточную микрофлору консервов. Ее видовой состав и возможный характер порчи зависит от многих причин: вида продукта, режима стерилизации, первоначального обсеменения микроорганизмами сырья и т.д.

Установлено, что чем больше микробов и их спор содержится в продукте перед стерилизацией, тем больше их сохранится в консервах и тем больше получится нестерильных банок.

Чаще в состав остаточной микрофлоры входят споры картофельной и сенной палочек, споры маслянокислых бактерий, иногда споры ботулинуса.

Обнаружение бесспоровых микробов, кокковых, кишечной палочки и других свидетельствует о низком качестве консервов и о неправильном режиме тепловой обработки.

Чем выше степень обсеменения сырья, тем большее количество микробов выдерживают стерилизацию и тем хуже хранятся консервы.

При больших размерах банок, наличии большого количества жира или крупных кусков продукта остаточная микрофлора обильнее. Кислая среда консервов способствует гибели бактерий во время стерилизации. Все это учитывается при установлении режима стерилизации. Так, мясные консервы стерилизуются при температуре 120 0 С, а фруктовые и овощные - лишь при температуре - 100 0 С - 105 0 С.

Большинство микробов внутри консервов не развивается и не вызывает порчу продукта, так как они угнетены действием высокой темепературы при стерилизации, отсутствием воздуха, а в отдельных случаях и кислой реакцией содержимого. Однако некоторые из них (чаще споровые анаэробы) постепенно начинают проявлять жизнедеятельность. В результате образуют газы, вздувающие банку. Такая порча называется биологическим бомбажем. Бомбажные консервы употреблению не подлежат, так как могут служить причиной тяжелых отравлений. Иногда порча консервов происходит в связи с так называемым плоскоскисанием. Этот порок возникает при развитии остаточной анаэробной (споровой) микрофлоры, сбраживающей углеводы без образования газообразных продуктов. В связи с этим вздутия банок не происходит. Однако содержимое при вскрытии оказывается испорченным, оно имеет кисло-гнилостный запах, разжиженную консистенцию.

Далее микробиологическая стабильность консервов зависит от степени и характера их термической обработки. Одним из факторов определяющий необходимый уровень этого воздействия, является концентрация водородных ионов или величина активной кислотности субстратов, так она характерна и возможность развития в них различных микроорганизмов. При этом необходимо учитывать, что суммарное воздействие на микрофлору продукта зависит от степени ионной диссиоциации, его буферной емкости и от токсичности для микроорганизмов недисоциируемых молекул органических кислот и их анионов (2, 33, 49). Поэтому все консервы на основании степени и характера их термической обработки, значений РН субстрата, особенностей их микробиологических показателей и санитарно-микробиологического контроля разделены на группы.

А. Консервы, имеющие РН более 4,4, а также мясные блюда и овощные, рыбные (кроме томат продуктов) без нормированного внесения кислоты, стерилизованные.

Б. Томатпродукты, стерилизованные или пастерилизованные при + 75 0 С до + 100 0 С.

В. Консервированные огурцы, паттисоны, слабокислые овощные маринады, маринованные грибы, салаты, винегреты и др. консервы, изготовляемые с нормированным внесением кислоты, с РН 3,7 – 4,4; пастеризованные при + 75 0 С до + 100 0 С.

Г. Пастеризованный шпик соленый или копченый, бекон, ветчина и др., мясные полуконсервы с ограниченным сроком и температурой хранения при 0 – 5 0 С, пастеризованные при + 65 0 С до + 75 0 С.

Санитарно-технологический и микробиологический контроль производства консервов осуществляется на основании «Инструкции о порядке санитарно-технологического контроля консервов на производственных предприятиях, оптовых базах, в розничной торговле и на предприятиях, общественного питания».

Уровень исходной микрофлоры сырья влияет на степень и результаты термической обработки консервов. Поэтому НД установлены нормативы и предельной обсеменности консервируемых продуктов, определяемой перед актоклавированием для пастерилизаций (табл. 19).

Допустимая обсеменность консервируемых продуктов

до тепловой обработки.

| Основные группы консервов | Допускается число бактерий |

| 1 | 2 |

| Пюреобразные для детского и диетического питания | 2 * 10 2 |

| Соки овощные | 5 * 10 3 |

| Овощные, диетические, овощные натуральные, грибные, овощегрибные, первые и вторые обеденные блюда, солянки овощные и с копченностями, паштеты мясные и печеночные, рыбные (с предварительной термической обработкой рыбы и овощей) | 10 4 |

| Мясной паштет из оленины | 1,5 * 10 4 |

| Начинки из пирогов, сало, бобовые и мяс. растительные (после предварительной тепловой обработки) | 2 * 10 4 |

| Овощные, закусочные, зеленый горошек, перец натуральный, пюре из шпината, щавеля, мясо – растительные (при закладке сырого мяса) | 5 * 10 5 |

| Мясо тушеное, морские не рыбные продукты | 10 5 |

Кроме того, контролируют качество питьевой воды, соли и пряности, которое должно соответствовать требованиям нормативов, изложенных в предыдущих разделах. Тара после санитарной обработки не должна содержать на всей внутренней поверхности более 500 микроорганизмов, а на 1 см 2 поверхности чистого оборудования не должно быть более 300 микробных клеток.

Консервы группы А. В эту группу входят стерилизуемые низко- и среднекислотные консервы, виды и порчи которых обусловлены термофильными, спороносными бациллами и клостридиями. Поэтому перед стерилизацией в 0, 5 см 3 пробы содержимого этих продуктов не должно быть спор мезо- и термофильных клостридий, при развитии которых образуется бомбаж банок. Безбомбажное прокисание консервов («плоскокислая» порча) большей частью вызывает термофильные бациллы. В микрофлоре этих консервов могут находиться и возбудители пищевых отравлений: клостридии ботулизма и перфрингенс, золотистые стафилококки.

Микробиологический контроль готовой продукции этой группы проводится при обнаружении отступлений от технологического процесса, повышении уровня бактериальной обсеменности полуфабрикатов до стерилизации, закладке консервов на длительное хранение или при изготовлении на экспорт. Кроме того их исследование может производиться при наличии случаев бомбажа или «плоскокислой» порчи, а также по эпидемиологическим показаниям на патогенную микрофлору. Во всех этих случаях консервы для анализа или выделение культуры непатогенных или условно-патогенных микроорганизмов направляются в территориальную СЭС.

Наиболее простым методом контроля продукции и анализа на стерильность являются термостатная проба, которую проводят при +30 0 С, +37 0 С и + 55 0 С. Если в результате этой пробы не будет обнаружен бомбаж или другой вид бактериологического брака, то 3 банки из всей продукции пробы направляют на микробиологический анализ; если же будут обнаружены дефекты, то пробу повторяют еще с 50 банками из данной партии.

К консервам группы Б относятся цельноконсервированные томаты, натуральный томатный сок, напитки и концентрированные томатные продукты (паста, пюре, соусы и т.п.). Натуральные продукты стерилизуют, а концентрированные пастеризуют. Кроме того, в продуктах первой подгруппы (стерилизованных) регулируется кислотность, и если значение РН более 4,2, то в них могут развиваться термофильные бациллы, мезофильные протеолитические или сахаролитические клостридии; из патогенных опасны возбудители ботулизма. Концентрированые продукты после пастеризации расфасовываются в асептических условиях в горячем виде. Их порчу вызывают дрожжи, плесневые грибы, МКБ и мезофильные клостридии, но после повторной термической обработки брак обуславливает в основном спорообразующие (маслянокислые) клостридии.

Микробиологический контроль полуфабрикатов подразумевает определение отсутствия спор мезофильных облигатно-анаэробных газообразующих клостридий. В 0, 5 см 3 неконцентрированных томатных продуктов. Есть нормативы не выдержаны, то производится дополнительный контроль готовых консервов, которые анализируются на наличие мезо- и термофильных аэробных, факультативно-аэробных микроорганизмов.

Консервы группы Г. К полуконсервам группы Г относят мясные продукты из соленого или копченого мяса, бекона, шпика, микробиологическая чистота которых достигает не столько пастеризацией, но и комбинированным действием нитратов, нитритов, хлорида натрия, копчения, дополняющих термическую обработку. При нарушении режимов обработки исходного сырья, полуфабрикатов и хранения готовой продукции в них могут развиваться фекальные стрептококки, золотистые стафилококки, клостридии перфрингенс и ботулизма, причем это особенно касается дефектных банок.

Контроль продукции заключается в профилактическом надзоре за сырьем, полуфабрикатами, соблюдением технологических режимов, за санитарным состоянием оборудования, помещений, тары; так же систематически контролируются процессы посола и копчения.

Дата добавления: 2015-06-27 ; Просмотров: 1934 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Читайте также: